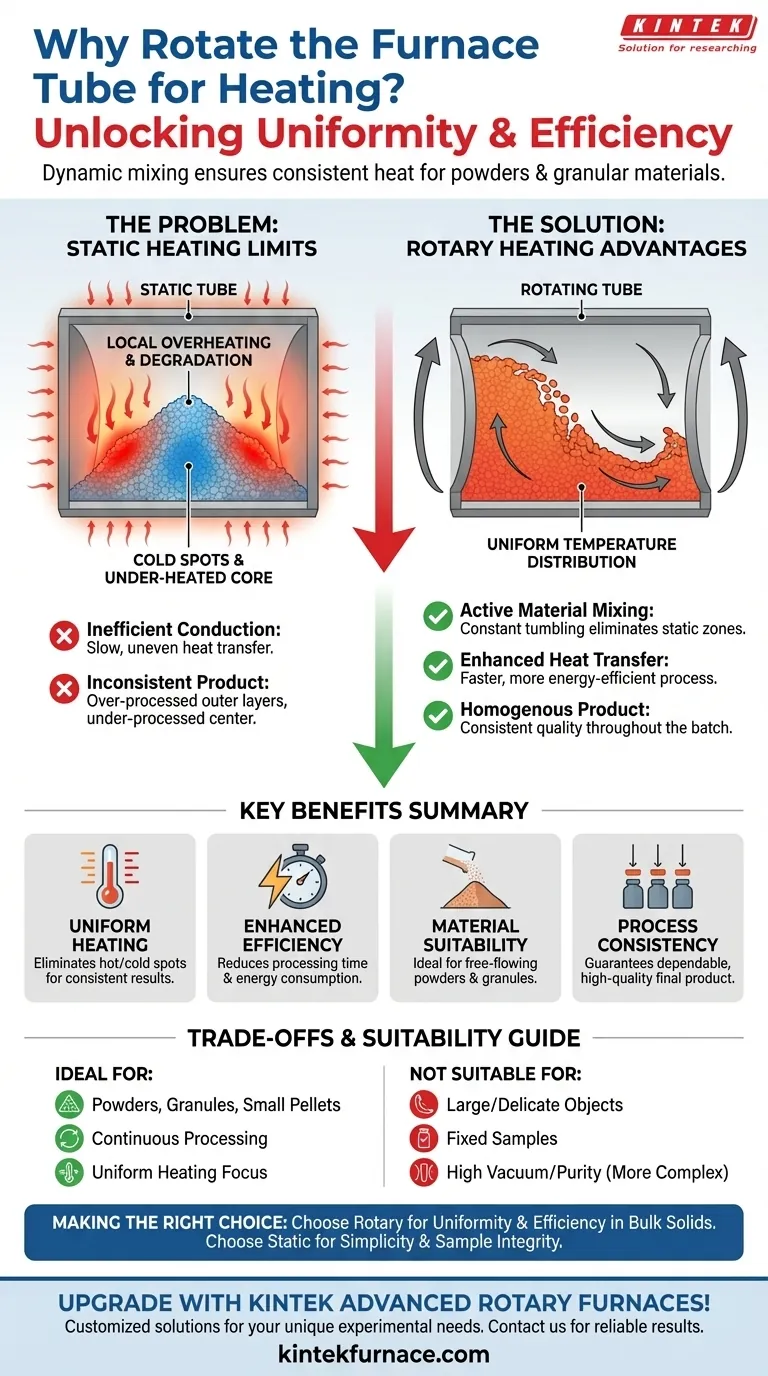

En resumen, la rotación del tubo del horno es la forma más efectiva de calentar polvos y materiales granulares de manera uniforme. Al voltear constantemente el contenido, la rotación asegura que cada partícula reciba una exposición consistente a la fuente de calor. Esta mezcla dinámica previene el sobrecalentamiento localizado del material que toca las paredes del horno y elimina los puntos fríos poco calentados en el centro del lecho de material, lo que resulta en un producto final homogéneo y de alta calidad.

El desafío principal en el calentamiento de sólidos a granel es la transferencia de calor desigual. Un horno rotatorio resuelve esto al reemplazar la conducción lenta y estática con una mezcla activa y dinámica, garantizando que toda la carga de material alcance la temperatura objetivo de manera consistente y eficiente.

El Problema Central: Los Límites del Calentamiento Estático

En un horno de tubo estándar, no rotatorio, el material procesado permanece inmóvil. Esto crea desafíos significativos para lograr un calor uniforme, especialmente con polvos, granos u otros sólidos a granel.

La Ineficiencia de la Conducción

El calor de los elementos calefactores del horno se transfiere a la pared del tubo. Para una pila estática de material, ese calor debe viajar desde las capas exteriores hasta el núcleo principalmente a través de la conducción. Este es un proceso inherentemente lento e ineficiente.

Las partículas en contacto directo con la pared caliente del tubo absorben el calor rápidamente, mientras que las partículas en el centro de la pila permanecen aisladas y frías.

El Riesgo de Sobrecalentamiento Local

Para asegurar que el núcleo del material alcance la temperatura objetivo, los operadores a menudo se ven obligados a aumentar el punto de ajuste del horno o extender el tiempo de procesamiento.

Esta estrategia inevitablemente sobrecalienta y degrada las capas exteriores de material que están en contacto constante con la pared del tubo. El resultado es un producto inconsistente donde parte del material está sobreprocesado y parte está subprocesado.

Cómo la Rotación Proporciona la Solución

La introducción de la rotación cambia fundamentalmente la física del proceso de calentamiento, pasando de un calentamiento estático ineficiente a un calentamiento dinámico altamente eficiente.

Creación de Mezcla Activa de Material

La función principal de la rotación es voltear continuamente el material. A medida que el tubo gira, levanta el material de la parte inferior de la pila y le permite caer en cascada sobre la superficie superior.

Este movimiento constante asegura que ninguna partícula permanezca en una sola posición por mucho tiempo.

Promoción de la Distribución Uniforme de la Temperatura

Esta acción de mezcla expone metódicamente todas las partículas a las diferentes zonas de temperatura dentro del horno. Las partículas más frías del núcleo se llevan a la pared caliente para absorber calor, mientras que las partículas más calientes de la pared se mezclan de nuevo con el material más frío.

Este proceso promedia la temperatura en todo el volumen del material, logrando una distribución de temperatura altamente uniforme que es imposible en un sistema estático.

Mejora de la Eficiencia de Transferencia de Calor

Al presentar constantemente material nuevo y más frío a la pared caliente del horno, la rotación aumenta drásticamente la tasa de transferencia de calor. Esto puede reducir significativamente el tiempo de procesamiento requerido y disminuir el consumo de energía.

El resultado es un proceso más rápido y energéticamente eficiente, y un producto final más consistente.

Comprendiendo las Ventajas y Desventajas

Aunque es altamente efectivo, un horno de tubo rotatorio no es la solución universal para todas las aplicaciones. Comprender sus limitaciones es clave para tomar una decisión informada.

Idoneidad del Material

La rotación es ideal para sólidos de flujo libre como polvos, gránulos y pequeños pellets. Es inadecuada para procesar objetos grandes y únicos, estructuras cristalinas delicadas que podrían dañarse por el volteo, o aplicaciones donde la orientación de una muestra debe mantenerse.

Complejidad Mecánica

Un horno rotatorio es mecánicamente más complejo que su contraparte estática. Requiere un motor de accionamiento, un sistema de rotación y, crucialmente, sellos especializados en los extremos del tubo. Estos componentes requieren más mantenimiento y pueden ser posibles puntos de falla.

Integridad de la Atmósfera y el Vacío

Aunque es posible, mantener una atmósfera de gas de alta pureza o un vacío profundo puede ser más desafiante en un horno rotatorio. Los sellos giratorios deben estar perfectamente diseñados y mantenidos para evitar fugas, lo que añade una capa de complejidad operativa en comparación con un tubo estático más simple y sellado.

Tomando la Decisión Correcta para su Proceso

La decisión entre un horno estático y uno rotatorio debe estar impulsada por la forma de su material y su objetivo de procesamiento final.

- Si su enfoque principal es calentar polvos, gránulos o sólidos a granel de manera uniforme: Un horno de tubo rotatorio es la opción superior para garantizar la consistencia y prevenir la degradación del material.

- Si su enfoque principal es el procesamiento continuo o la calcinación: La acción de volteo y la capacidad de inclinar un horno rotatorio lo hacen ideal para mover material a través de una zona de calor a una velocidad controlada.

- Si su enfoque principal es calentar una única pieza sólida, una muestra fija o una estructura delicada: Un horno de tubo estático es la elección correcta para mantener la integridad de la muestra y evitar daños mecánicos.

- Si su enfoque principal es la máxima simplicidad y el mínimo mantenimiento: Un horno de tubo estático ofrece un diseño más simple con menos piezas móviles y generalmente es más fácil de operar.

Al comprender que la rotación es una herramienta para resolver el problema específico del calentamiento no uniforme en sólidos a granel, puede seleccionar con confianza la tecnología que le brindará los resultados más eficientes y confiables para su aplicación.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Calentamiento Uniforme | Asegura que todas las partículas reciban una exposición constante al calor mediante el volteo, eliminando puntos fríos y sobrecalentamiento. |

| Eficiencia Mejorada | Reduce el tiempo de procesamiento y el consumo de energía al mejorar las tasas de transferencia de calor. |

| Idoneidad del Material | Ideal para sólidos de flujo libre como polvos y gránulos, pero no para objetos grandes o delicados. |

| Consistencia del Proceso | Garantiza una calidad homogénea del producto final al prevenir la degradación localizada. |

¡Mejore su laboratorio con las avanzadas soluciones de hornos rotatorios de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como hornos rotatorios, hornos de mufla, hornos de tubo, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos precisamente sus necesidades experimentales únicas para un calentamiento uniforme y eficiencia. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su proceso y ofrecer resultados confiables.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura