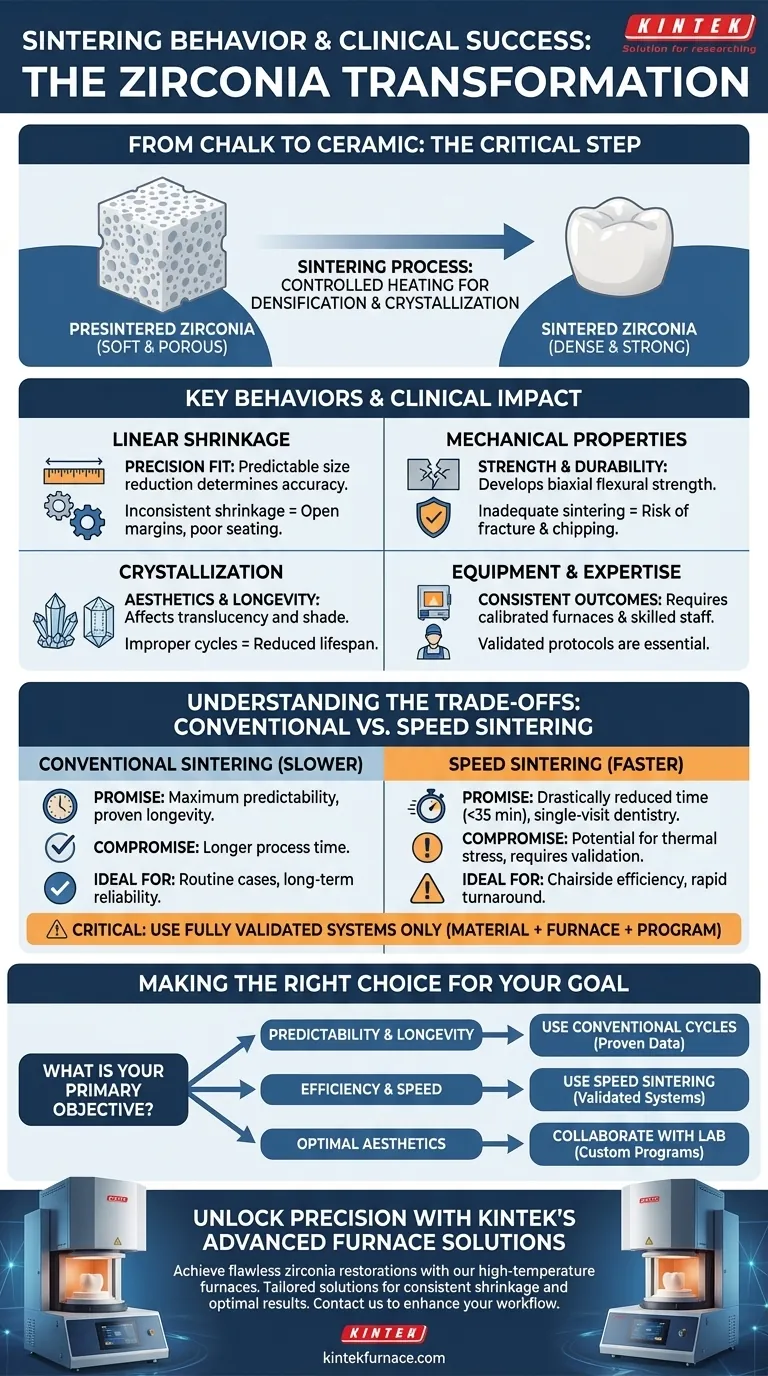

El comportamiento de sinterización de los bloques de óxido de circonio presinterizados afecta directamente a su rendimiento clínico, influyendo en factores como el ajuste, la resistencia y la estética.Una sinterización adecuada garantiza una densidad y unas propiedades mecánicas óptimas, mientras que las desviaciones pueden provocar problemas como un mal ajuste marginal o una menor durabilidad.El control preciso de la temperatura y la compatibilidad de los hornos son fundamentales para lograr resultados uniformes, por lo que la elección de los equipos y protocolos de sinterización es esencial para obtener resultados clínicos satisfactorios.

Explicación de los puntos clave:

-

Contracción lineal por sinterización y ajuste clínico

- Los bloques de óxido de circonio presinterizados sufren una contracción significativa durante la sinterización, normalmente en torno al 20-25%.

- Una contracción inconsistente puede dar lugar a restauraciones dentales mal ajustadas, que requieran ajustes o rehacerlas.

- Para minimizar las imprecisiones dimensionales es necesario calibrar correctamente el horno y calentar de manera uniforme.

-

Propiedades mecánicas y durabilidad

- La sinterización afecta a la densidad final, la dureza y la resistencia a la flexión de la zirconia.

- Una sinterización insuficiente da lugar a estructuras más débiles, porosas y propensas a fracturas.

- Un exceso de sinterización puede provocar un crecimiento excesivo del grano, reduciendo la translucidez y la resistencia.

-

Control de temperatura y rendimiento del horno

- La regulación precisa de la temperatura (±1°C) mediante sistemas PID garantiza resultados de sinterización repetibles.

- Los elementos calefactores de alta temperatura deben mantener la estabilidad para evitar fluctuaciones térmicas.

- Unas velocidades de calentamiento/enfriamiento lentas evitan tensiones térmicas que podrían comprometer la integridad del material.

-

Compatibilidad del horno e idoneidad del material

- No todos los hornos están optimizados para el óxido de circonio; algunos pueden adaptarse a otras cerámicas, pero requieren validación.

- Los clínicos deben verificar las especificaciones del horno (temperatura máxima, velocidades de rampa) para que coincidan con los perfiles de sinterización del óxido de circonio.

-

Resultados estéticos y translucidez

- Una sinterización adecuada mejora la translucidez del óxido de circonio, que es fundamental para obtener restauraciones de aspecto natural.

- Una sinterización inadecuada deja un aspecto calcáreo y opaco, reduciendo la satisfacción del paciente.

-

Eficiencia clínica y flujo de trabajo

- Los protocolos de sinterización más rápidos (por ejemplo, sinterización rápida) deben equilibrar el ahorro de tiempo con el rendimiento del material.

- Los clínicos deben seguir las directrices del fabricante para evitar comprometer la calidad de la restauración.

Al comprender estos factores, los profesionales dentales pueden seleccionar protocolos y equipos de sinterización adecuados, garantizando restauraciones de óxido de circonio fiables y duraderas.

Tabla resumen:

| Factor | Impacto en el uso clínico | Solución |

|---|---|---|

| Contracción por sinterización lineal | 20-25% de contracción; una contracción irregular provoca restauraciones mal ajustadas. | Utilice hornos calibrados con calentamiento uniforme para obtener precisión dimensional. |

| Propiedades mecánicas | La sinterización insuficiente debilita la zirconia; la sinterización excesiva reduce la translucidez y la resistencia. | Siga protocolos de temperatura precisos (±1°C) para obtener una densidad y dureza óptimas. |

| Control de la temperatura | Las fluctuaciones térmicas comprometen la integridad del material. | Utilice hornos controlados por PID con elementos calefactores estables. |

| Compatibilidad del horno | No todos los hornos admiten perfiles de sinterización de óxido de circonio. | Verifique las especificaciones del horno (temperatura máxima, velocidad de rampa) para comprobar la compatibilidad con el óxido de circonio. |

| Resultados estéticos | Una sinterización inadecuada da lugar a restauraciones opacas y calcáreas. | Optimice la sinterización para mejorar la translucidez y la estética natural. |

| Eficiencia clínica | La sinterización rápida debe equilibrar el ahorro de tiempo con el rendimiento del material. | Cumpla las directrices del fabricante para obtener resultados fiables. |

Asegúrese de que su laboratorio dental consigue restauraciones de óxido de circonio uniformes y de alta calidad con las soluciones de sinterización de precisión de KINTEK.Nuestros avanzados hornos de alta temperatura, incluidos los modelos de vacío y atmósfera, están diseñados para una sinterización óptima del óxido de circonio, proporcionando un calentamiento uniforme, un control preciso de la temperatura (±1 °C) y una gran personalización para satisfacer sus requisitos clínicos exclusivos. Póngase en contacto con nosotros para hablar de cómo nuestra experiencia en sinterización puede mejorar su flujo de trabajo y los resultados de su restauración.

Productos que podría estar buscando:

Hornos de sinterización al vacío de alta precisión para cerámica dental Sistemas avanzados de tratamiento térmico al vacío para óxido de circonio Componentes de vacío fiables para aplicaciones de sinterización

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Por qué es importante el control preciso de la temperatura en los hornos de sinterización dental? Asegure restauraciones dentales fuertes y estéticas

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad