En principio, el tamaño de un horno dicta directamente las aplicaciones que puede manejar. Los hornos de tubo, con sus cámaras estrechas y cilíndricas, están diseñados para procesar muestras pequeñas y uniformes como polvos o componentes pequeños. En contraste, los hornos de caja poseen cámaras grandes y rectangulares construidas para alojar objetos más grandes e irregularmente formados o lotes de múltiples elementos simultáneamente.

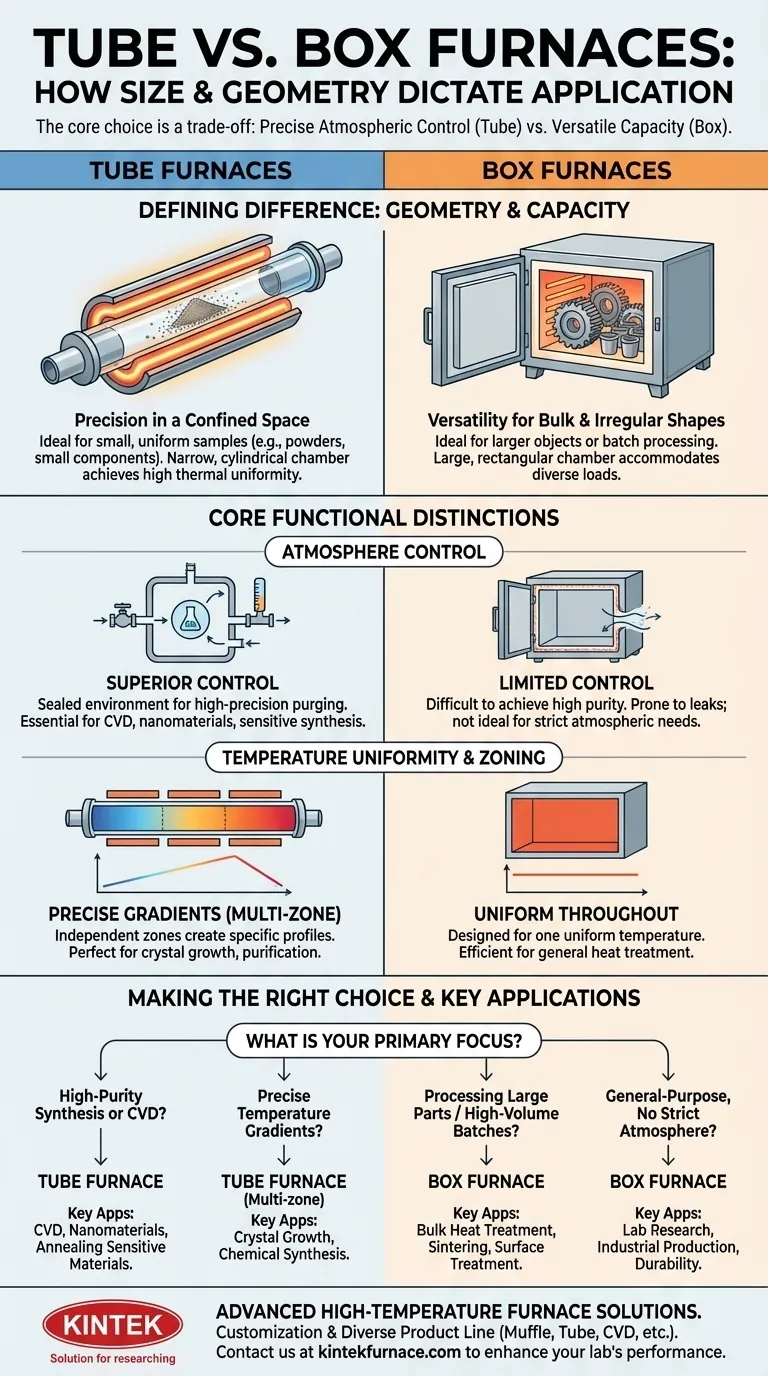

La decisión entre un horno de tubo y uno de caja va más allá del simple tamaño de la muestra. La elección principal es un compromiso entre el control atmosférico preciso y los gradientes térmicos de un horno de tubo y la capacidad versátil y las capacidades de procesamiento a granel de un horno de caja.

La diferencia definitoria: Geometría y Capacidad

La distinción fundamental entre estos dos tipos de hornos es su geometría interna, que influye directamente en sus casos de uso ideales.

Hornos de tubo: Precisión en un espacio confinado

La cámara de calentamiento de un horno de tubo es un tubo largo y estrecho. Este diseño es excepcionalmente adecuado para materiales que pueden contenerse dentro de él, como minerales de partículas pequeñas, polvo de vidrio y polvos cerámicos.

El volumen y la forma restringidos son perfectos para lograr una alta uniformidad térmica a lo largo de la muestra. Los modelos están disponibles en configuraciones horizontal, vertical y combinada para adaptarse a diferentes necesidades de manipulación de materiales.

Hornos de caja: Versatilidad para formas a granel e irregulares

Un horno de caja, también conocido como horno de mufla, ofrece una cámara espaciosa y abierta. Esto lo convierte en la opción predeterminada para el tratamiento térmico de componentes más grandes o el procesamiento de muchas muestras más pequeñas a la vez en un proceso por lotes.

Aplicaciones como el tratamiento superficial de grandes piezas de acero inoxidable o la sinterización de múltiples componentes son imprácticas en un horno de tubo, pero se manejan fácilmente con un horno de caja.

Más allá del tamaño: Distinciones funcionales fundamentales

Aunque la capacidad es la diferencia más obvia, las distinciones funcionales más profundas son las que realmente guían el proceso de selección para una tarea científica o industrial específica.

Control de atmósfera: La ventaja del horno de tubo

Esta es la diferencia funcional más crítica. El pequeño entorno sellado de un horno de tubo permite un control atmosférico superior. Los gases se pueden purgar e introducir con alta precisión.

Esta capacidad es esencial para procesos sensibles como la deposición química de vapor (CVD), la síntesis de nanomateriales y la fabricación de semiconductores, que exigen un ambiente estrictamente controlado, puro o inerte.

Uniformidad y zonificación de la temperatura

Los hornos de tubo a menudo cuentan con múltiples zonas de calentamiento que se pueden controlar de forma independiente. Esto permite al operador crear un gradiente de temperatura preciso a lo largo de la muestra.

Esta característica es invaluable para aplicaciones especializadas como el crecimiento de cristales y ciertos tipos de síntesis y purificación química donde se requiere un perfil térmico específico. Los hornos de caja, por el contrario, están diseñados para crear una temperatura uniforme en toda su cámara más grande.

Procesamiento y aplicaciones de materiales

Los hornos de tubo sobresalen en procesos que requieren precisión ambiental, incluyendo la calcinación, pirólisis y recocido de materiales sensibles.

Los hornos de caja son herramientas robustas construidas para la durabilidad y una amplia gama de aplicaciones, desde pequeños laboratorios hasta la producción industrial. Sus robustos sistemas de aislamiento permiten un ciclaje térmico más rápido, lo que los hace eficientes para tareas de producción repetidas.

Comprender las compensaciones

Elegir el horno adecuado significa reconocer las limitaciones inherentes de cada diseño.

La limitación del tamaño de la muestra

La limitación principal de un horno de tubo es su diámetro. Simplemente no puede acomodar objetos grandes o con formas incómodas, lo que lo descarta inmediatamente para muchas aplicaciones de tratamiento térmico industrial.

El desafío de la atmósfera en los hornos de caja

Si bien es posible introducir gas en un horno de caja, lograr la atmósfera de alta pureza y perfectamente sellada de un horno de tubo es difícil e ineficiente. El gran volumen y los sellos de la puerta los hacen propensos a fugas y contaminación.

Material del tubo del horno

Para un horno de tubo, el proceso en sí dicta el material del tubo. El acero inoxidable se utiliza para trabajos de propósito general, mientras que se requieren aleaciones de alto rendimiento como el Inconel para ambientes corrosivos de alta temperatura. Los tubos de cuarzo o cerámica son necesarios para temperaturas ultra altas y cuando la inercia química es primordial.

Tomar la decisión correcta para su aplicación

Para seleccionar el horno correcto, concéntrese en el requisito principal de su proceso.

- Si su enfoque principal es la síntesis de alta pureza o la CVD: Elija un horno de tubo por su control atmosférico inigualable.

- Si su enfoque principal es el procesamiento de piezas grandes o lotes de alto volumen: Elija un horno de caja por su capacidad y versatilidad.

- Si su enfoque principal es la creación de gradientes de temperatura precisos: Elija un horno de tubo multizona por sus controles de calentamiento independientes.

- Si su enfoque principal es el tratamiento térmico de uso general sin necesidades atmosféricas estrictas: Un horno de caja ofrece mayor flexibilidad para una gama más amplia de tamaños y formas de muestras.

En última instancia, seleccionar el horno adecuado requiere hacer coincidir las capacidades geométricas y atmosféricas únicas del equipo con las demandas específicas de su proceso.

Tabla resumen:

| Característica | Horno de tubo | Horno de caja |

|---|---|---|

| Geometría de la cámara | Estrecha, cilíndrica | Grande, rectangular |

| Tipos de muestra ideales | Pequeñas, uniformes (ej., polvos) | Grandes, irregulares o artículos por lotes |

| Control de atmósfera | Alta precisión, ambiente sellado | Limitado, propenso a fugas |

| Uniformidad de temperatura | Posibles gradientes multizona | Uniforme en toda la cámara |

| Aplicaciones clave | CVD, nanomateriales, síntesis | Tratamiento térmico a granel, sinterización |

¿Tiene dificultades para elegir el horno adecuado para su laboratorio? En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra diversa línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda. Ya sea que requiera un control atmosférico preciso para procesos sensibles o una capacidad versátil para el procesamiento a granel, podemos ayudarlo a lograr resultados superiores. ¡Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar el rendimiento y la eficiencia de su laboratorio!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión