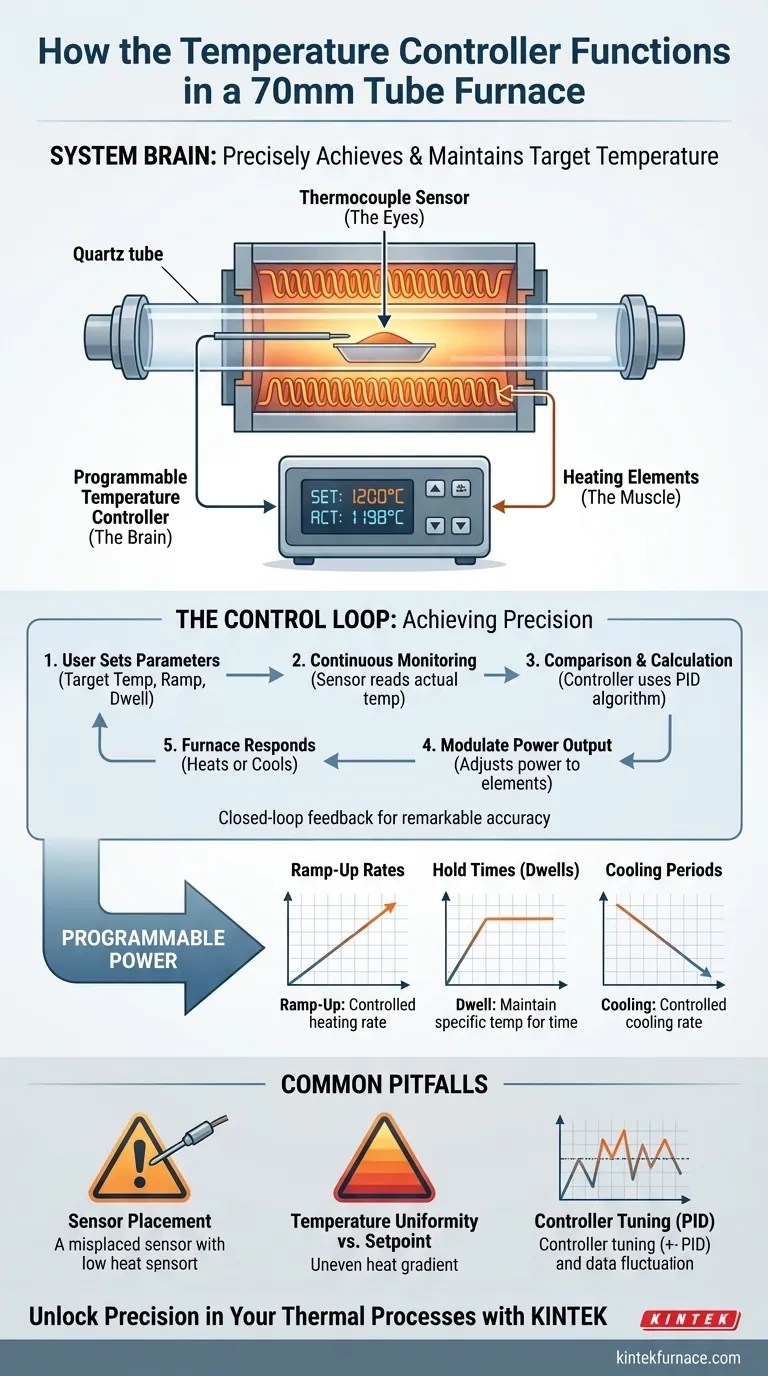

En un horno tubular de 70 mm, el controlador de temperatura funciona como el cerebro del sistema. Utiliza un sensor, normalmente un termopar, para medir continuamente la temperatura real dentro de la cámara del horno. Luego, el controlador compara esta medición en tiempo real con la temperatura deseada que usted ha establecido y ajusta de manera inteligente la potencia eléctrica enviada a los elementos calefactores, asegurando que el horno alcance y mantenga con precisión la temperatura objetivo.

La función del controlador no es simplemente encender y apagar el calor. Opera un bucle de retroalimentación sofisticado, modulando constantemente la potencia a los elementos calefactores. Esta capacidad permite los ciclos de calentamiento precisos y programables requeridos para la investigación científica avanzada y la producción de materiales.

Los componentes centrales del control de temperatura

Para comprender la función del controlador, es útil verlo como parte de un sistema integrado. Cada componente tiene una función distinta y crítica.

El sensor de temperatura (Los "Ojos")

Los ojos del sistema son un sensor de temperatura, como un termopar o un RTD (Detector de Temperatura por Resistencia). Esta sonda se coloca dentro del horno para obtener una lectura precisa del entorno térmico. Convierte el calor detectado en una señal eléctrica que el controlador puede interpretar.

El controlador (El "Cerebro")

El controlador es la unidad central de procesamiento. Recibe la señal del sensor de temperatura y compara esta temperatura "real" con la temperatura de "punto de ajuste" programada por el usuario. Basándose en la diferencia, calcula la cantidad precisa de potencia que necesitan los elementos calefactores.

Los elementos calefactores (El "Músculo")

Los elementos calefactores son los componentes que realizan el trabajo físico. Están hechos de un material resistivo que convierte la energía eléctrica en calor. El controlador suministra una cantidad específica de potencia a estos elementos, haciendo que brillen y emitan calor, que luego es absorbido por el tubo del horno y la muestra en su interior.

El cuerpo del horno y el aislamiento (El "Entorno")

El cuerpo aislado del horno no es un componente pasivo. El aislamiento de alta calidad minimiza la pérdida de calor, lo que permite al controlador mantener una temperatura estable con menos energía. Este aislamiento también es clave para lograr una buena uniformidad de temperatura en la zona caliente central del horno.

Cómo el bucle de control logra la precisión

La interacción entre el sensor, el controlador y los elementos calefactores crea un sistema de control de "bucle cerrado". Este proceso es dinámico y continuo.

Establecimiento del punto de ajuste

Primero, el usuario introduce todos los parámetros térmicos deseados en la interfaz del controlador. Esto incluye la temperatura objetivo, la velocidad de calentamiento y cuánto tiempo mantener esa temperatura.

Monitoreo y comparación continuos

Una vez que comienza el programa, el controlador inicia su tarea principal. Consulta continuamente al termopar para conocer la temperatura actual, comparando este valor con el punto de ajuste objetivo para ese momento del ciclo.

Modulación de la salida de potencia

Si la temperatura medida está por debajo del punto de ajuste, el controlador aumenta la potencia suministrada a los elementos calefactores. Si la temperatura está por encima del punto de ajuste, reduce o corta la potencia. Este ajuste constante permite que el sistema siga un perfil de temperatura con una precisión notable.

El poder de los controladores programables modernos

Los controladores digitales modernos han ido mucho más allá de simplemente mantener una única temperatura. Su programabilidad es lo que convierte a los hornos tubulares en herramientas tan potentes para la ciencia de los materiales y la ingeniería.

Definición de tasas de rampa ascendente

Los usuarios pueden especificar exactamente qué tan rápido debe calentarse el horno, medido en grados por minuto u hora. Esta rampa controlada previene el choque térmico en materiales sensibles y es crucial para muchos procesos químicos.

Establecimiento de tiempos de permanencia (Dwells)

Un controlador se puede programar para mantener, o "permanecer", a una temperatura específica durante un período establecido, desde minutos hasta muchas horas. Esto es esencial para procesos como el recocido, la sinterización o la activación de catalizadores que requieren que una muestra se "empape" a alta temperatura.

Programación de períodos de enfriamiento

Tan importante como el calentamiento es la velocidad de enfriamiento, la cual puede ser controlada. Esto permite una cristalización lenta y controlada o un enfriamiento rápido para fijar una fase material específica. Un controlador programable puede gestionar múltiples segmentos de calentamiento, permanencia y enfriamiento en un solo ciclo automatizado.

Errores comunes y consideraciones

Aunque es potente, lograr un control de temperatura perfecto depende de comprender algunos factores clave.

Colocación y precisión del sensor

El controlador solo conoce la temperatura en la punta de su sensor. Si el sensor se coloca incorrectamente, no reflejará la temperatura real de su muestra. Asegúrese siempre de que el termopar esté posicionado para medir con precisión la temperatura en la zona caliente uniforme del horno.

Uniformidad de temperatura frente al punto de ajuste

El punto de ajuste en su controlador corresponde a un solo punto. La "zona caliente" de un horno es la longitud del tubo donde la temperatura es estable y uniforme. Esta zona es siempre una especificación clave, ya que su muestra debe caber dentro de ella para obtener resultados consistentes.

Ajuste del controlador (PID)

Los controladores modernos utilizan un algoritmo PID (Proporcional-Integral-Derivativo) para minimizar el sobreimpulso de temperatura y estabilizarse rápidamente en el punto de ajuste. Para aplicaciones de muy alta precisión o configuraciones inusuales, estos valores PID pueden necesitar ser "ajustados" para optimizar la respuesta del controlador y prevenir fluctuaciones de temperatura.

Tomar la decisión correcta para su aplicación

Al evaluar un horno tubular, la capacidad del controlador es tan importante como la temperatura máxima o el tamaño del horno.

- Si su enfoque principal es el tratamiento térmico simple o el secado: Un controlador básico con punto de ajuste único y funciones de retención simples puede ser suficiente.

- Si su enfoque principal es la investigación de ciencia de materiales (p. ej., transiciones de fase): Necesita un controlador programable multisegmento con control preciso sobre las tasas de rampa y múltiples etapas de permanencia.

- Si su enfoque principal es la síntesis avanzada (p. ej., nanomateriales, deposición química de vapor): Dé prioridad a un controlador sofisticado que pueda gestionar perfiles térmicos complejos y potencialmente integrarse con sistemas de flujo de gas o vacío.

En última instancia, el controlador de temperatura transforma un calentador simple en un instrumento preciso para el procesamiento térmico repetible y sofisticado.

Tabla de resumen:

| Componente | Función | Detalles clave |

|---|---|---|

| Sensor de temperatura | Mide la temperatura real | Utiliza termopar o RTD para lecturas precisas |

| Controlador | Compara y ajusta la potencia | Implementa el algoritmo PID para la estabilidad |

| Elementos calefactores | Convierte la potencia en calor | Materiales resistivos para un calentamiento uniforme |

| Cuerpo del horno | Mantiene un entorno estable | Aislamiento para la uniformidad de la temperatura |

Desbloquee la precisión en sus procesos térmicos con KINTEK

¿Está trabajando en ciencia de materiales, investigación o síntesis avanzada y necesita soluciones fiables de alta temperatura? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar sistemas de hornos avanzados adaptados a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, todos respaldados por profundas capacidades de personalización para cumplir con sus requisitos experimentales específicos.

Experimente mayor eficiencia, control preciso de la temperatura y rendimiento duradero para aplicaciones como recocido, sinterización o activación de catalizadores. Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar las operaciones de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas