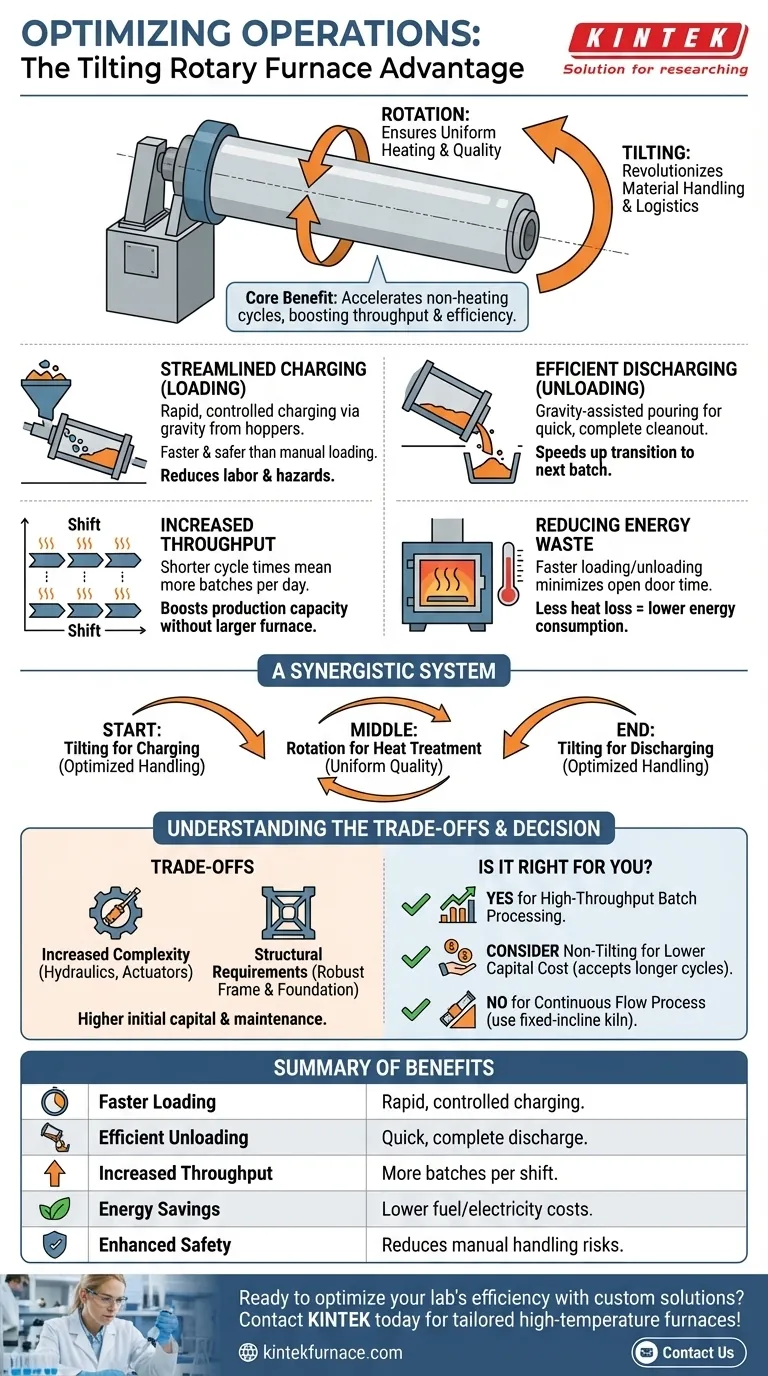

En esencia, el mecanismo basculante en un horno rotatorio es una solución a un desafío logístico fundamental: mover materiales de manera eficiente dentro y fuera de la cámara de calentamiento. Este diseño acelera directamente las partes del ciclo de trabajo que no implican calentamiento, lo que resulta en tiempos de ciclo generales significativamente más cortos, un mayor rendimiento y un menor consumo de energía por lote.

Si bien la rotación del horno garantiza la calidad del producto a través de un calentamiento uniforme, es la función de inclinación la que revoluciona la manipulación de materiales. Esta optimización de la carga y descarga es el principal motor de la eficiencia operativa y económica del horno.

La ventaja estratégica de la inclinación: optimización del ciclo de proceso

Los principales beneficios de la función basculante no están relacionados con el proceso de calentamiento en sí, sino con todo lo que sucede antes y después. Al simplificar la manipulación de materiales, el diseño permite obtener importantes ganancias en velocidad y eficiencia.

Carga optimizada

Un horno basculante se puede inclinar hacia abajo hacia el lado de carga. Esto permite una carga rápida y controlada de materias primas directamente desde tolvas, contenedores o transportadores con un mínimo de derrames o intervención manual.

Este proceso controlado es más rápido y seguro que cargar manualmente un horno fijo, lo que reduce los costos laborales y los posibles riesgos en el lugar de trabajo.

Descarga eficiente

Una vez completado el proceso, el horno se inclina en la dirección opuesta. Esto utiliza la gravedad para verter el producto terminado de forma limpia y completa en un recipiente o en un transportador de enfriamiento.

Este método es mucho más rápido que usar rastrillos u otros medios mecánicos para vaciar un horno estático, lo que garantiza una transición rápida al siguiente lote.

El impacto directo en el rendimiento

El tiempo ahorrado durante la carga y descarga acorta directamente el tiempo total del ciclo para cada lote.

Un tiempo de ciclo más corto significa que se pueden procesar más lotes en un turno o día determinado. Esto se traduce directamente en un mayor rendimiento de la planta y una mayor capacidad de producción sin necesidad de un horno más grande.

Reducción del desperdicio de energía

Las puertas o aberturas del horno son una fuente importante de pérdida de calor. La velocidad de carga y descarga basada en la inclinación minimiza el tiempo que el horno está abierto al ambiente.

Esta reducción en la pérdida de calor significa que se requiere menos energía para que el horno vuelva a la temperatura de funcionamiento para el siguiente ciclo, lo que conlleva ahorros tangibles en los costos de combustible o electricidad.

Cómo la inclinación complementa la acción rotatoria

Es fundamental distinguir entre los dos movimientos clave del horno: la inclinación y la rotación. Sirven para diferentes propósitos, pero trabajan juntos para crear un sistema altamente efectivo.

El papel de la rotación: garantizar una calidad uniforme

La lenta rotación del tubo del horno es lo que asegura la calidad del proceso. Voltea suavemente el material, exponiendo constantemente nuevas superficies a la fuente de calor.

Esta acción previene el sobrecalentamiento local, elimina los puntos calientes y garantiza un calentamiento, secado o sinterización uniformes en todo el lote.

Un sistema sinérgico

La inclinación optimiza el principio y el final del proceso por lotes (manipulación de materiales). La rotación optimiza el medio del proceso (tratamiento térmico).

Juntos, crean un sistema donde tanto la logística de materiales como el rendimiento térmico se maximizan, entregando un producto de alta calidad con una eficiencia operativa excepcional.

Comprensión de las compensaciones

Aunque es muy beneficioso, el mecanismo de inclinación no está exento de consideraciones. Reconocer estas compensaciones es clave para tomar una decisión informada.

Mayor complejidad mecánica

Un sistema basculante se basa en potentes actuadores hidráulicos o electromecánicos. Esto añade complejidad al diseño del horno, aumentando el costo de capital inicial.

Estos componentes también introducen requisitos de mantenimiento adicionales y posibles puntos de falla en comparación con un diseño de horno estático más simple.

Requisitos estructurales y de cimentación

Las fuerzas dinámicas generadas al inclinar un horno masivo y caliente requieren un marco de soporte y una cimentación más robustos y fuertemente diseñados.

Esto puede aumentar los costos de instalación y puede tener implicaciones para la distribución y construcción de la propia instalación.

¿Es un horno basculante adecuado para su operación?

Elegir el diseño de horno correcto requiere alinear las capacidades del equipo con sus objetivos de producción específicos.

- Si su enfoque principal es el procesamiento por lotes de alto rendimiento: El diseño basculante es esencial para minimizar los tiempos de ciclo y maximizar la producción.

- Si su enfoque principal es minimizar el costo de capital inicial: Un horno no basculante puede ser una opción más económica, pero debe tener en cuenta una mayor mano de obra operativa y tiempos de ciclo más largos.

- Si su enfoque principal es un proceso continuo con un flujo constante de material: Un horno rotatorio de inclinación fija suele ser el diseño superior, ya que la función de inclinación orientada a lotes es innecesaria.

Al comprender los distintos roles de la inclinación y la rotación, puede seleccionar un diseño de horno que se alinee precisamente con sus objetivos operativos y financieros.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Carga más rápida | La inclinación permite una carga rápida y controlada desde tolvas o transportadores, reduciendo la mano de obra y los riesgos. |

| Descarga eficiente | El vertido asistido por gravedad asegura una descarga rápida y completa, agilizando las transiciones de lotes. |

| Mayor rendimiento | Tiempos de ciclo más cortos permiten más lotes por turno, aumentando la capacidad de producción. |

| Ahorro de energía | La minimización de la pérdida de calor durante las operaciones reduce los costos de combustible o electricidad por lote. |

| Mayor seguridad | Reduce los riesgos de manipulación manual, mejorando la seguridad en el lugar de trabajo. |

¿Listo para optimizar la eficiencia de su laboratorio con un horno de alta temperatura personalizado? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan que satisfacemos sus necesidades experimentales únicas, ofreciendo un control preciso de la temperatura, un calentamiento uniforme y un mayor rendimiento. Contáctenos hoy para discutir cómo nuestros diseños de hornos a medida pueden revolucionar sus operaciones e impulsar su éxito.

Guía Visual

Productos relacionados

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué características opcionales mejoran las capacidades de procesamiento de los hornos de tubo giratorio? Aumente la eficiencia con personalizaciones avanzadas

- ¿En qué entornos se consideran indispensables los hornos de tubo rotatorio? Esencial para el procesamiento térmico uniforme

- ¿De qué materiales están construidos típicamente los hornos tubulares rotatorios? Elija el tubo adecuado para su proceso

- ¿Cómo se utiliza el Horno Rotatorio de Tubo Inclinado en el proceso de activación de carbono? Logre un Carbón Activado Uniforme y de Alta Porosidad

- ¿Cuáles son los componentes clave de un horno de tubo rotatorio? Piezas esenciales para un calentamiento uniforme