En esencia, un Horno de Sinterización Dental de Circonio moderno soporta programas definidos por el usuario al proporcionar una interfaz intuitiva de pantalla táctil que permite a los técnicos crear nuevos ciclos de calentamiento desde cero o modificar ajustes preestablecidos existentes. Esto otorga al laboratorio control total sobre la curva de sinterización —la secuencia precisa de cambios de temperatura y tiempos de mantenimiento— para cumplir con las especificaciones exactas de cualquier material de circonio.

El verdadero valor de los programas definidos por el usuario no es solo la personalización, sino el empoderamiento. Cambia el control de un proceso rígido de "talla única" a un sistema flexible donde los técnicos pueden adaptar con precisión el ciclo de sinterización a los requisitos únicos de diversos materiales, asegurando una resistencia, estética y eficiencia óptimas.

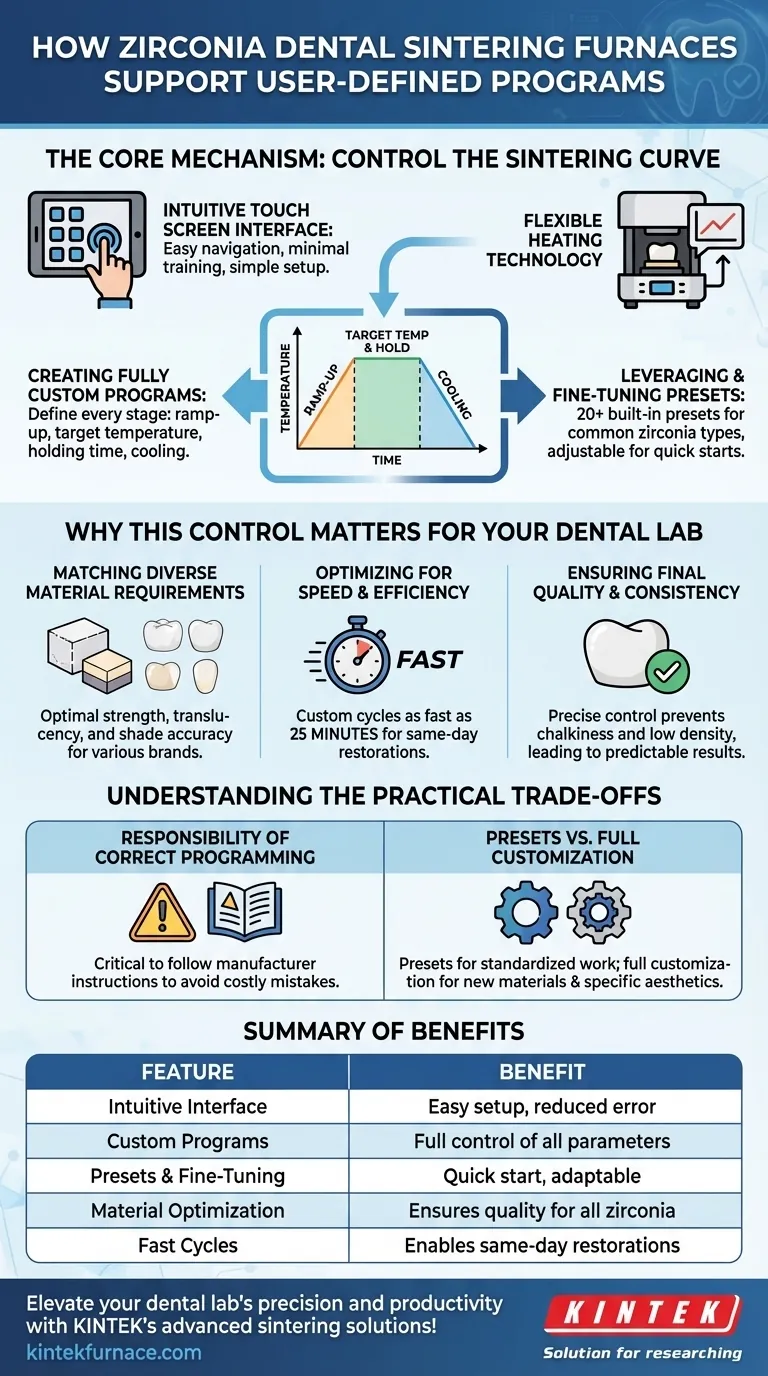

El Mecanismo Central: Cómo Controla la Curva de Sinterización

La capacidad de definir programas de sinterización se habilita mediante una combinación de software fácil de usar y tecnología de calentamiento flexible. Este sistema está diseñado para ser potente para expertos y accesible para el uso diario.

Una Interfaz de Pantalla Táctil Intuitiva

El horno se opera a través de una pantalla táctil, diseñada para una fácil navegación y que requiere una formación mínima. Esta interfaz es la puerta de entrada a todas las funciones de programación.

Los comentarios de los clientes resaltan constantemente que configurar y ajustar los ciclos es simple y directo, lo que reduce el potencial de error del operador y aumenta la eficiencia del laboratorio.

Creación de Programas Totalmente Personalizados

El sistema permite a los usuarios "organizar de forma independiente las curvas de sinterización". Esto significa que puede definir cada etapa del proceso de tratamiento térmico desde una hoja en blanco.

Esto incluye establecer la velocidad de rampa de temperatura (qué tan rápido se calienta), la temperatura objetivo, el tiempo de mantenimiento a esa temperatura máxima y la secuencia de enfriamiento.

Aprovechamiento y Ajuste Fino de Preajustes

Para mayor comodidad, estos hornos vienen con programas de calentamiento preestablecidos incorporados, a menudo 20 o más. Estos preajustes están diseñados para tipos comunes de circonio y flujos de trabajo estándar.

Los operadores pueden seleccionar rápidamente un preajuste y luego ajustar los parámetros según sea necesario. Esto proporciona un punto de partida seguro y eficiente, ahorrando tiempo en comparación con la creación de un nuevo programa para cada caso.

Por Qué Este Control Es Importante para Su Laboratorio Dental

La programación flexible no es una característica menor; es una capacidad crítica que impacta directamente la calidad de sus restauraciones y la productividad de su laboratorio.

Adaptación a Requisitos de Materiales Diversos

Diferentes marcas y tipos de circonio (p. ej., alta translucidez para anteriores frente a alta resistencia para puentes) tienen requisitos únicos de tratamiento térmico recomendados por el fabricante.

Los programas definidos por el usuario aseguran que pueda igualar perfectamente estas especificaciones, lo cual es esencial para lograr la translucidez, precisión del color y resistencia a la flexión previstos de la restauración final.

Optimización para Velocidad y Eficiencia

La capacidad de crear ciclos personalizados permite a los laboratorios optimizar para la velocidad cuando sea necesario. Por ejemplo, algunos hornos pueden completar un ciclo de sinterización completo en tan solo 25 minutos utilizando un programa "rápido" específico.

Esto permite a los laboratorios ofrecer restauraciones para el mismo día y gestionar casos urgentes sin comprometer su flujo de trabajo estándar.

Garantía de Calidad Final y Consistencia

El control preciso sobre el proceso de sinterización es el paso final para garantizar la integridad de una restauración de circonio. Una curva adaptada a medida previene problemas como fragilidad, baja densidad o mala estética que pueden resultar de un calentamiento inadecuado.

Esto conduce a resultados más consistentes y predecibles y menos repeticiones costosas.

Comprensión de las Compensaciones Prácticas

Aunque son potentes, la responsabilidad de crear y gestionar programas personalizados recae en el técnico de laboratorio.

La Responsabilidad de la Programación Correcta

Con el control total viene la responsabilidad de usarlo correctamente. Una curva de sinterización mal diseñada puede estropear fácilmente todo un lote de restauraciones, desperdiciando tiempo y materiales costosos.

Es fundamental seguir siempre las instrucciones del fabricante del circonio al crear o modificar un programa. El horno proporciona la herramienta; la ciencia de los materiales proporciona las reglas.

Preajustes frente a Personalización Total

La elección entre usar un preajuste o un programa totalmente personalizado depende de la tarea. Los preajustes son ideales para trabajos estandarizados y de gran volumen con materiales conocidos.

La personalización total se reserva mejor para materiales nuevos, solución de problemas o cuando se intenta lograr un resultado estético específico y no estándar en condiciones controladas.

Cómo Aplicar Esto a Su Laboratorio

Su enfoque para utilizar estas características debe alinearse directamente con los objetivos principales de su laboratorio.

- Si su enfoque principal es la eficiencia y el rendimiento: Domine el arte de seleccionar el preajuste correcto y realizar ajustes menores de "ajuste fino". Esto cubrirá la gran mayoría de sus casos de manera rápida y confiable.

- Si su enfoque principal es la calidad con materiales diversos: Invierta tiempo en aprender a construir y guardar programas personalizados desde cero basándose en hojas de datos del fabricante. Esta será su clave para desbloquear todo el potencial del circonio especializado.

- Si es nuevo en la odontología digital: Confíe exclusivamente en los preajustes incorporados que coinciden con las pautas de la marca de circonio elegida. Este es el camino más seguro para lograr resultados consistentes y exitosos a medida que adquiere experiencia.

En última instancia, este nivel de control transforma el horno de un simple aparato a un instrumento de precisión que contribuye directamente a resultados superiores para el paciente.

Tabla Resumen:

| Característica | Beneficio |

|---|---|

| Interfaz Intuitiva de Pantalla Táctil | Fácil configuración y modificación de programas, reducción de errores del operador |

| Creación de Programas Personalizados | Control total sobre la rampa, temperatura máxima, tiempo de mantenimiento y enfriamiento |

| Programas Preestablecidos con Ajuste Fino | Inicio rápido con más de 20 preajustes, adaptables para la eficiencia |

| Optimización Específica del Material | Asegura la resistencia, translucidez y precisión del color para diversos tipos de circonio |

| Opciones de Ciclo Rápido | Permite restauraciones para el mismo día con ciclos tan cortos como 25 minutos |

¡Eleve la precisión y la productividad de su laboratorio dental con las soluciones de sinterización avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de alta temperatura adaptados para laboratorios dentales. Nuestra línea de productos, que incluye hornos de Muffle, de Tubo, Rotatorios, de Vacío y con Atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestros hornos de sinterización de circonio pueden optimizar sus flujos de trabajo y ofrecer resultados superiores para el paciente!

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.