En resumen, los elementos calefactores de carburo de silicio (SiC) poseen una conductividad térmica significativamente mayor que los elementos de disiliciuro de molibdeno (MoSi2). Esta diferencia fundamental significa que el SiC puede transferir calor de manera más eficiente, lo que permite ciclos de calentamiento y enfriamiento más rápidos dentro de un horno. El MoSi2, con su menor conductividad térmica, está diseñado para un propósito diferente: una estabilidad inigualable a temperaturas extremas.

La elección entre SiC y MoSi2 rara vez se trata solo de la conductividad térmica. La decisión depende de la temperatura de funcionamiento requerida. El SiC sobresale en el calentamiento rápido y eficiente hasta aproximadamente 1550 °C, mientras que el MoSi2 es la opción definitiva para aplicaciones que exigen estabilidad a temperaturas superiores a 1600 °C.

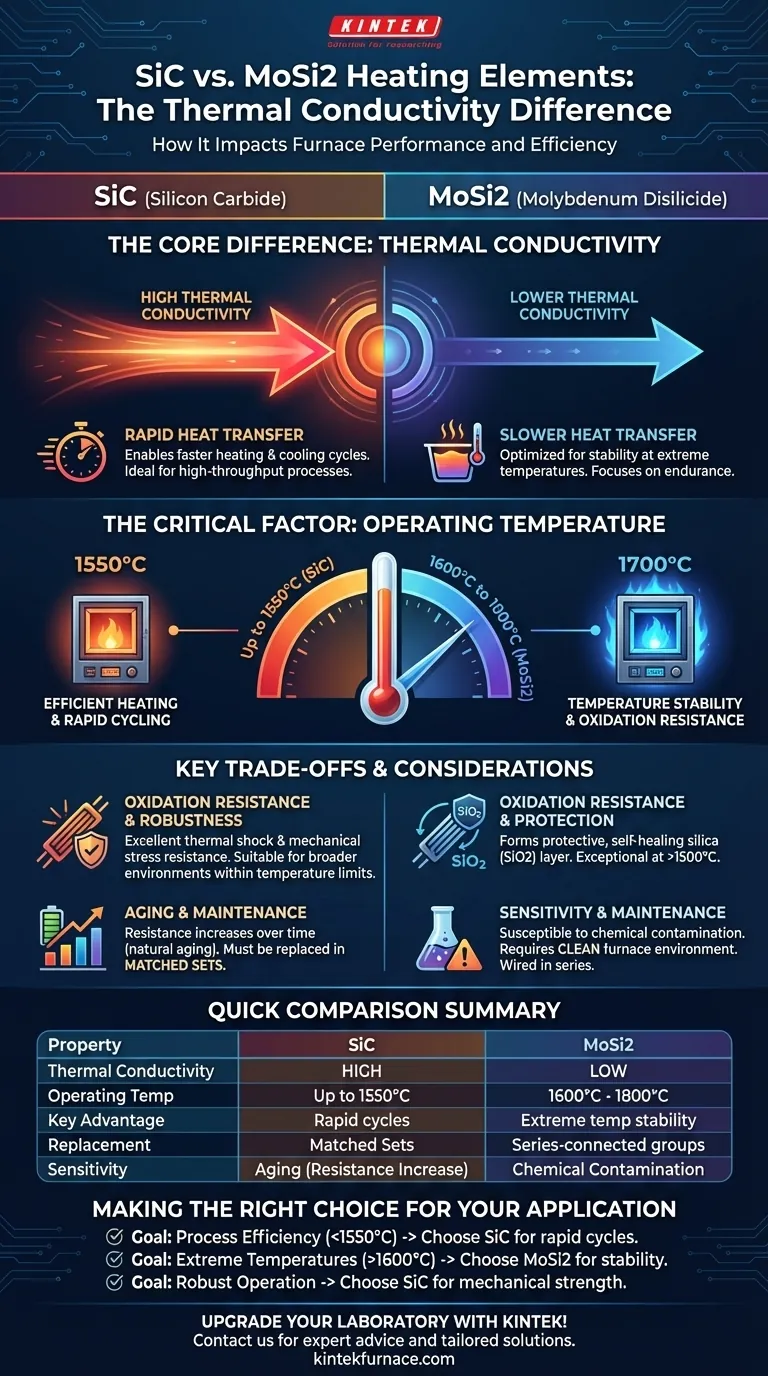

El papel de la conductividad térmica

La conductividad térmica dicta la rapidez con la que un material puede transferir calor desde su núcleo a su superficie y luego al entorno circundante. Esta propiedad afecta directamente el rendimiento del horno y la eficiencia del proceso.

SiC: Alta conductividad para ciclos rápidos

La excelente conductividad térmica del carburo de silicio le permite disipar la energía térmica en la cámara del horno casi de inmediato.

Esta propiedad es ideal para procesos que se benefician de tiempos rápidos de calentamiento y enfriamiento. Al reducir los tiempos de ciclo, los elementos de SiC pueden mejorar significativamente el rendimiento y la eficiencia general del proceso.

MoSi2: Menor conductividad para temperaturas extremas

El disiliciuro de molibdeno tiene una conductividad térmica más baja. Si bien esto significa que transfiere el calor menos rápidamente que el SiC, su principal ventaja radica en otra parte.

Los elementos de MoSi2 están diseñados para estabilidad y longevidad a temperaturas extremas (hasta 1800 °C) donde los elementos de SiC fallarían. Su rendimiento se define por la resistencia a altas temperaturas en lugar de la velocidad de transferencia de calor.

Más allá de la conductividad: una comparación más profunda

Centrarse solo en la conductividad térmica proporciona una imagen incompleta. Los materiales tienen propiedades fundamentalmente diferentes que los hacen adecuados para distintas aplicaciones.

El factor crítico: temperatura de funcionamiento

La temperatura objetivo de su horno es el factor más importante en su decisión.

- Los elementos de SiC se utilizan típicamente para temperaturas de horno de hasta 1550 °C (con una temperatura de superficie del elemento de ~1600 °C).

- Los elementos de MoSi2 son necesarios para trabajos a temperaturas más altas, operando de manera confiable en hornos de 1600 °C a 1700 °C, e incluso hasta 1800 °C en algunos modelos.

Resistencia a la oxidación y a la atmósfera

Cómo sobrevive el elemento en un ambiente caliente y oxidante es crucial para su vida útil.

El MoSi2 sobresale en esta área al formar una capa protectora y autorreparable de sílice (SiO2) en su superficie a altas temperaturas. Esto le confiere una resistencia excepcional a la oxidación por encima de los 1500 °C.

El SiC también ofrece una excelente resistencia al choque térmico y al estrés mecánico, lo que lo convierte en una opción robusta para una gama más amplia de entornos, pero dentro de su límite de temperatura inferior.

Comprendiendo las compensaciones

Toda elección de ingeniería implica compromisos. Comprender las posibles desventajas de cada material es clave para evitar errores costosos.

SiC: Envejecimiento y reemplazo

La resistencia eléctrica de los elementos de SiC aumenta con el tiempo de uso. Este es un proceso de envejecimiento natural.

Cuando un elemento falla, no se puede simplemente reemplazar la unidad individual. Debido a que su resistencia será diferente de la de los elementos más antiguos, creará un desequilibrio. Por lo tanto, los elementos de SiC deben reemplazarse en conjuntos emparejados o grupos conectados en serie.

MoSi2: Sensibilidad a la contaminación

Si bien los elementos de MoSi2 pueden tener una vida útil muy larga, son más susceptibles a daños por contaminación química.

El mantenimiento adecuado del horno es fundamental. La falta de limpieza de la cámara del horno puede provocar una falla prematura del elemento, anulando su potencial de longevidad. También están cableados en serie, lo que significa que una sola falla desactiva todo el circuito.

Tomando la decisión correcta para su aplicación

Para seleccionar el elemento correcto, debe alinear las propiedades del material con su objetivo operativo principal.

- Si su enfoque principal es la eficiencia del proceso por debajo de 1550 °C: Elija SiC por su alta conductividad térmica, que permite ciclos rápidos de calentamiento y enfriamiento.

- Si su enfoque principal es alcanzar temperaturas extremas por encima de 1600 °C: El MoSi2 es la única opción adecuada, ofreciendo una estabilidad y resistencia a la oxidación inigualables en este rango.

- Si su enfoque principal es una operación robusta con un mantenimiento predecible: El SiC ofrece una resistencia mecánica superior y un programa de reemplazo más sencillo, aunque más frecuente.

En última instancia, la selección del elemento calefactor adecuado requiere una comprensión clara de los parámetros de su proceso, especialmente su temperatura objetivo.

Tabla resumen:

| Propiedad | Elemento calefactor de SiC | Elemento calefactor de MoSi2 |

|---|---|---|

| Conductividad térmica | Alta | Baja |

| Temperatura de funcionamiento | Hasta 1550 °C | 1600 °C a 1800 °C |

| Ventaja clave | Ciclos rápidos de calentamiento/enfriamiento | Estabilidad a temperaturas extremas |

| Requisito de reemplazo | Conjuntos emparejados | Grupos conectados en serie |

| Sensibilidad | El envejecimiento aumenta la resistencia | Contaminación química |

¡Actualice su laboratorio con el elemento calefactor adecuado! Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite SiC para la eficiencia o MoSi2 para temperaturas extremas, podemos ayudarlo a optimizar sus procesos. Contáctenos hoy para obtener asesoramiento experto y soluciones personalizadas.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento