En las operaciones de hornos dentales, la tecnología de vacío es clave para transformar las materias primas en restauraciones de alta calidad y clínicamente confiables. Funciona eliminando activamente el aire y los gases atmosféricos de la cámara de cocción. Este proceso elimina el riesgo de burbujas de aire atrapadas, porosidad y contaminación dentro de materiales como la porcelana o la zirconia, asegurando que la restauración final sea densa, fuerte y estéticamente superior.

El beneficio principal del vacío no es solo prevenir defectos; se trata de crear un entorno controlado y puro. Este nivel de control permite una repetibilidad del proceso sin igual y asegura que las propiedades finales del material, como la resistencia y el color, se logren exactamente como se desea, ciclo tras ciclo.

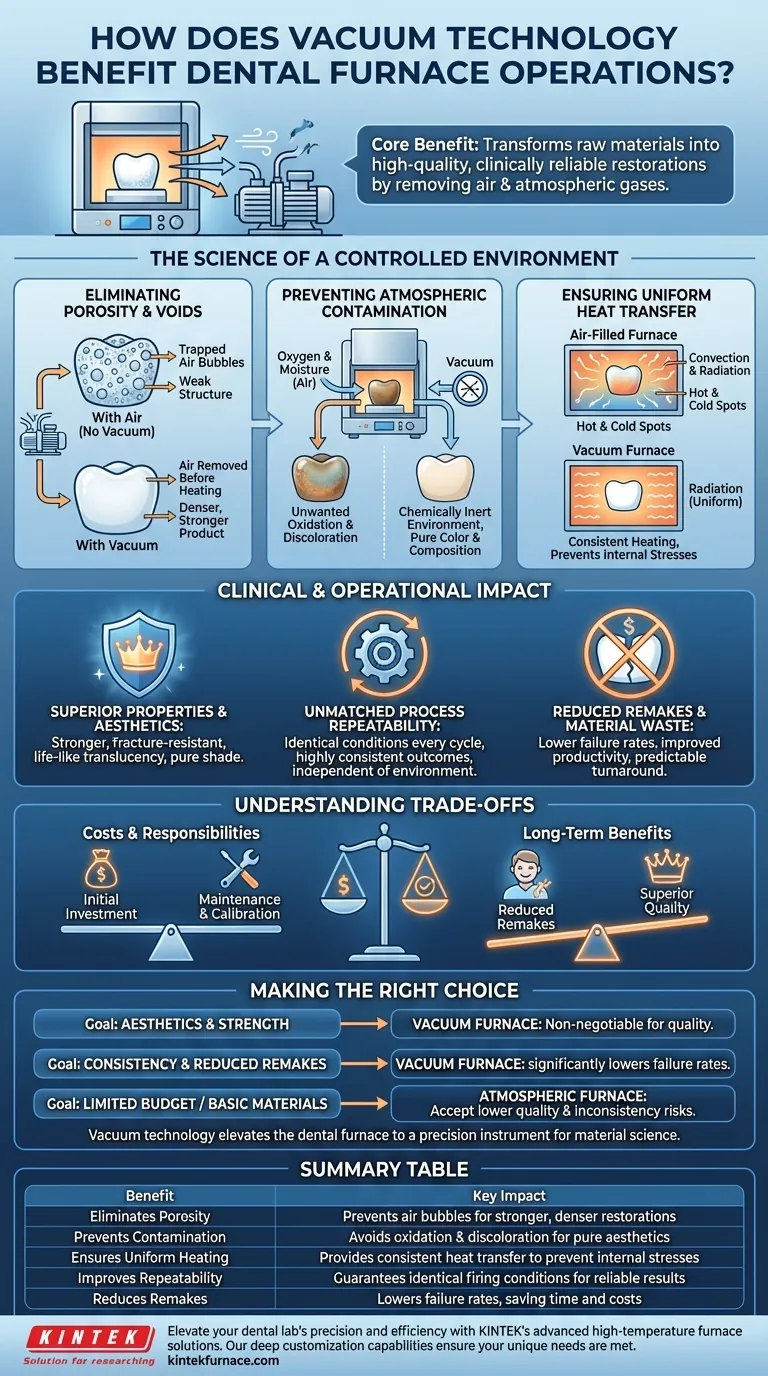

La ciencia de un entorno de cocción controlado

Para comprender los beneficios, primero debemos observar lo que el vacío elimina de la ecuación: la atmósfera impredecible. El aire no está vacío; contiene oxígeno, nitrógeno, humedad y otros elementos traza que pueden interferir con materiales dentales sensibles a altas temperaturas.

Eliminación de porosidad y huecos

Cuando se cuece la porcelana, el aire atrapado se expande con el calor. Si este aire no puede escapar, forma burbujas o huecos dentro de la restauración, debilitando significativamente la estructura final y creando imperfecciones estéticas.

Una bomba de vacío elimina el aire de la cámara antes de que el material alcance una temperatura en la que pueda atrapar estos gases en expansión. Esto da como resultado un producto final más denso y robusto.

Prevención de la contaminación atmosférica

El oxígeno y la humedad presentes en el aire normal pueden reaccionar con las cerámicas y aleaciones dentales durante el intenso calor de un ciclo de cocción o sinterización.

Estas reacciones pueden causar oxidación y decoloración no deseadas, lo que lleva a una mala coincidencia de tonos y a un deterioro de la integridad del material. Al crear un vacío, se establece un entorno químicamente inerte, asegurando que el color y la composición del material permanezcan puros y predecibles.

Asegurando una transferencia de calor uniforme

En un horno lleno de aire, el calor se transfiere tanto por radiación como por convección. Las corrientes de aire de la convección pueden causar un calentamiento desigual, lo que lleva a puntos calientes y fríos en la restauración.

En el vacío, la transferencia de calor ocurre principalmente por radiación, que es mucho más uniforme. Esto asegura que toda la restauración se caliente y se enfríe a una velocidad constante, lo cual es crítico para prevenir tensiones internas y lograr un sinterizado completo y uniforme.

El impacto en los resultados clínicos y operativos

Los principios científicos de la cocción al vacío se traducen directamente en beneficios tangibles para el laboratorio dental y el paciente. Más allá de la teoría, esto es lo que un ambiente controlado ofrece en la práctica.

Propiedades materiales y estética superiores

Una restauración libre de porosidad es intrínsecamente más fuerte y más resistente a la fractura. Para materiales estéticos como la porcelana estratificada, la ausencia de burbujas también significa una mayor translucidez y una apariencia más natural. El tono final es más puro y predecible sin contaminación atmosférica.

Repetibilidad del proceso inigualable

Uno de los mayores desafíos en un laboratorio dental es lograr el mismo resultado exacto cada vez. Las condiciones atmosféricas pueden variar diariamente según la humedad y la presión, introduciendo una variable sutil en cada ciclo de cocción.

Un horno de vacío elimina esta variable. Al cocer en un vacío controlado, se garantiza que las condiciones dentro de la cámara sean idénticas para cada ciclo, lo que lleva a resultados altamente consistentes y repetibles.

Menos repeticiones y desperdicio de material

Las fallas, ya sean por grietas, burbujas o una mala coincidencia de tonos, provocan repeticiones costosas y que consumen mucho tiempo. La consistencia y fiabilidad que ofrece la tecnología de vacío reducen drásticamente la tasa de estas fallas.

Esto no solo mejora la productividad y la rentabilidad, sino que también mejora la calidad del servicio al garantizar tiempos de entrega predecibles.

Comprendiendo las compensaciones

Si bien los beneficios son claros, la adopción de la tecnología de vacío requiere una comprensión realista de sus requisitos. La objetividad exige reconocer los costos y responsabilidades asociados.

Costo de inversión inicial

Los hornos equipados con sistemas de vacío de alta calidad representan una mayor inversión de capital inicial en comparación con los hornos más simples que solo funcionan con atmósfera. Este costo debe sopesarse con los ahorros a largo plazo derivados de una menor cantidad de repeticiones y una calidad superior.

Mantenimiento y Calibración

Un sistema de vacío solo es eficaz si funciona perfectamente. La bomba de vacío requiere cambios regulares de aceite o mantenimiento, y los sellos de la puerta del horno deben mantenerse limpios e intactos para evitar fugas. Descuidar este mantenimiento anulará los beneficios de la tecnología.

Tomando la decisión correcta para su objetivo

La decisión de invertir en un horno de vacío debe basarse en los objetivos clínicos y comerciales específicos de su laboratorio.

- Si su enfoque principal es la calidad estética y la resistencia del material: Un horno de vacío es innegociable para eliminar la porosidad y lograr restauraciones de porcelana y zirconia de la más alta calidad.

- Si su enfoque principal es la consistencia operativa y la reducción de repeticiones: La repetibilidad del proceso que ofrece un entorno de vacío reducirá significativamente las tasas de falla y mejorará la rentabilidad con el tiempo.

- Si trabaja con un presupuesto limitado o solo con materiales básicos: Un horno atmosférico puede ser suficiente para algunas tareas, pero debe aceptar los riesgos inherentes de una calidad inferior y resultados inconsistentes.

En última instancia, la integración de la tecnología de vacío eleva el horno dental de un simple horno a un instrumento de precisión para la ciencia de los materiales.

Tabla resumen:

| Beneficio | Impacto clave |

|---|---|

| Elimina la porosidad | Previene burbujas de aire para restauraciones más fuertes y densas |

| Previene la contaminación | Evita la oxidación y la decoloración para una estética pura |

| Asegura un calentamiento uniforme | Proporciona una transferencia de calor constante para prevenir tensiones internas |

| Mejora la repetibilidad | Garantiza condiciones de cocción idénticas para resultados fiables |

| Reduce las repeticiones | Reduce las tasas de falla, ahorrando tiempo y costos |

¡Eleve la precisión y eficiencia de su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD adaptados para aplicaciones dentales. Nuestras profundas capacidades de personalización garantizan que se satisfagan sus necesidades experimentales únicas, ofreciendo restauraciones superiores con una consistencia inigualable. Contáctenos hoy para analizar cómo nuestros hornos de vacío pueden transformar sus operaciones y aumentar su rentabilidad.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

La gente también pregunta

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio

- ¿Por qué es importante una ventilación adecuada en los hornos de sinterización dental? Asegure la calidad y seguridad en su laboratorio

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica