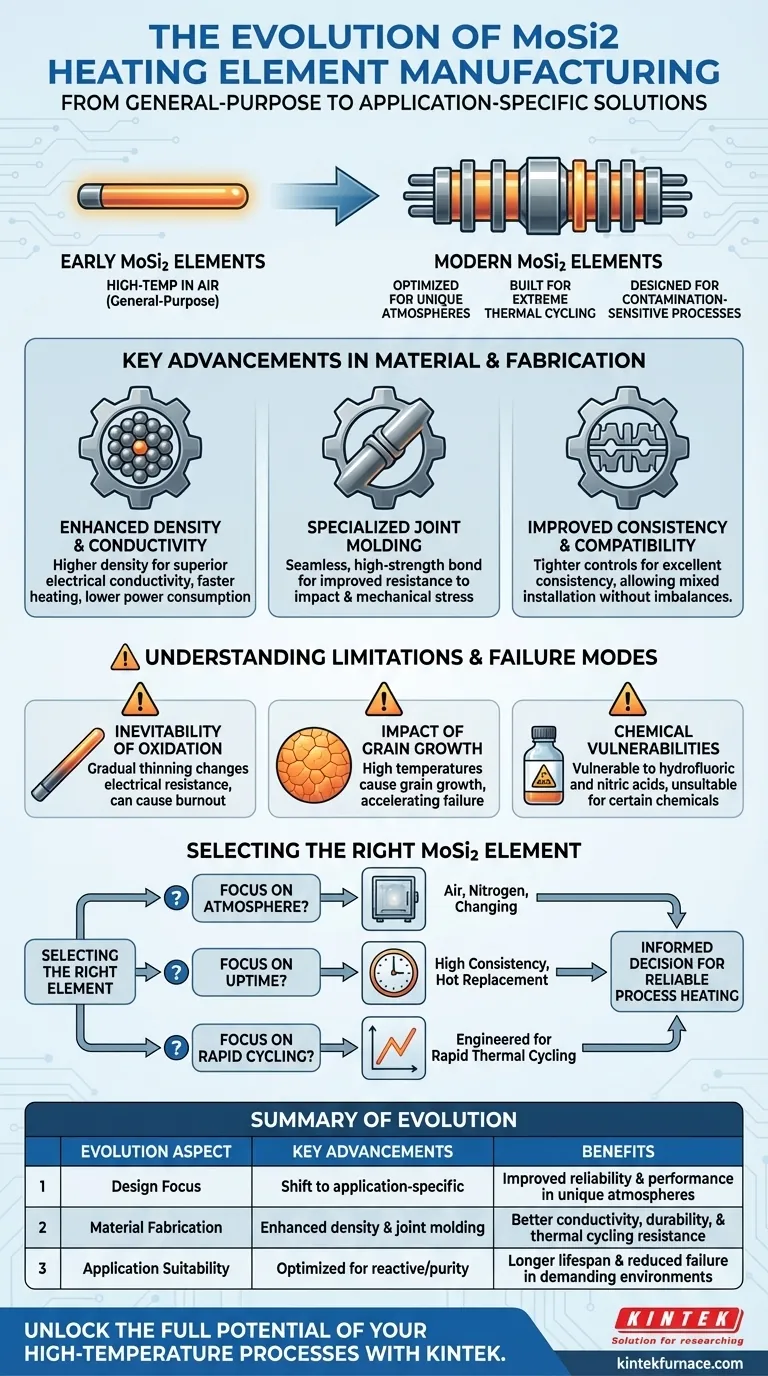

En esencia, la tecnología de fabricación de los elementos calefactores de disiliciuro de molibdeno (MoSi₂) ha evolucionado desde la producción de componentes de uso general hasta la ingeniería de soluciones altamente especializadas para desafíos industriales específicos. Esta progresión ha mejorado drásticamente la fiabilidad, el rendimiento y la vida útil de los elementos en entornos exigentes de alta temperatura.

El avance más significativo en la tecnología de elementos de MoSi₂ no es solo el aumento de las temperaturas nominales, sino el desarrollo de diseños específicos para cada aplicación. La fabricación moderna se centra en optimizar los elementos para atmósferas únicas, condiciones de ciclaje térmico y requisitos de pureza del proceso, yendo mucho más allá de un enfoque de talla única.

De diseño de uso general a diseño específico para cada aplicación

Los primeros elementos de MoSi₂ fueron revolucionarios por sus capacidades de alta temperatura en el aire. Sin embargo, los procesos industriales modernos presentan desafíos mucho más complejos. La evolución de la fabricación ha sido una respuesta directa a estas necesidades, creando elementos especializados que prosperan donde los diseños antiguos fallarían.

Optimizados para atmósferas reactivas

Los elementos modernos ahora están diseñados para funcionar de manera fiable a altas temperaturas en atmósferas reactivas, como el nitrógeno. Esto requirió avances en la composición del material y la tecnología de superficie para evitar la degradación que ocurriría con los elementos estándar.

Construidos para ciclos térmicos extremos

Los procesos que implican un calentamiento y enfriamiento rápidos someten a los elementos calefactores a un estrés inmenso. Las nuevas técnicas de fabricación crean elementos específicamente para hornos de sinterización de laboratorio y de alta temperatura, asegurando que soporten ciclos térmicos rápidos sin fallas prematuras.

Diseñados para procesos sensibles a la contaminación

En industrias como la fabricación de semiconductores o dispositivos médicos, incluso la contaminación mínima de un elemento calefactor puede ser catastrófica. Ahora se producen elementos de MoSi₂ especializados de alta pureza para garantizar la integridad del proceso en estas aplicaciones sensibles.

Avances clave en materiales y fabricación

Esta evolución en la aplicación se basa en mejoras tangibles en la forma en que se fabrican los elementos de MoSi₂. Estos cambios mejoran tanto su durabilidad física como su rendimiento eléctrico.

Densidad y conductividad mejoradas

Los procesos de fabricación modernos logran una mayor densidad de material en el elemento terminado. Esto da como resultado una conductividad eléctrica superior, lo que lleva a una tasa de calentamiento más rápida y un menor consumo de energía general para el horno.

Moldeo de juntas especializado

El punto de conexión entre la zona caliente y los terminales más fríos es un punto común de falla. Los fabricantes han desarrollado procesos especiales de moldeo de juntas que crean una unión sin costuras y de alta resistencia, mejorando drásticamente la resistencia del elemento al impacto y al estrés mecánico durante la instalación y el funcionamiento.

Consistencia y compatibilidad mejoradas

Controles de fabricación más estrictos garantizan una excelente consistencia de un elemento a otro. Esto permite instalar elementos nuevos junto con los antiguos sin causar desequilibrios eléctricos, un factor crítico para el mantenimiento continuo del horno.

Comprensión de las limitaciones inherentes y los modos de falla

Incluso con los avances modernos, es crucial comprender la física fundamental que rige la vida útil de un elemento de MoSi₂. Reconocer estas compensaciones es clave para una aplicación y un mantenimiento adecuados.

La inevitabilidad de la oxidación

El principal modo de falla de los elementos de MoSi₂ es el adelgazamiento gradual debido a la oxidación durante su vida útil. A medida que el elemento se adelgaza, su resistencia eléctrica cambia y eventualmente puede llegar a un punto en el que la densidad de potencia es demasiado alta, lo que provoca un sobrecalentamiento localizado y el agotamiento.

El impacto del crecimiento de grano

A temperaturas de funcionamiento muy altas, los granos cristalinos dentro del material pueden crecer. Este fenómeno, que puede dar a la superficie una textura de "piel de naranja", contribuye al proceso de adelgazamiento y puede acelerar la falla del elemento.

Vulnerabilidades químicas

Si bien son altamente resistentes a la mayoría de los ácidos y álcalis, los elementos de MoSi₂ tienen debilidades químicas específicas. Serán atacados y disueltos por el ácido fluorhídrico y el ácido nítrico, lo que los hace inadecuados para procesos donde estos químicos están presentes.

Selección del elemento MoSi₂ adecuado para su proceso

Comprender esta evolución tecnológica le permite tomar una decisión más informada para su aplicación específica de alta temperatura.

- Si su enfoque principal es la atmósfera del proceso: Elija un elemento moderno diseñado y clasificado específicamente para su entorno de trabajo, ya sea aire, nitrógeno o una atmósfera cambiante.

- Si su enfoque principal es el máximo tiempo de actividad: Seleccione elementos conocidos por su alta consistencia y un diseño que permita el reemplazo mientras el horno está caliente, minimizando el tiempo de inactividad de la producción.

- Si su enfoque principal es el ciclaje rápido: Priorice los elementos diseñados explícitamente para el ciclaje térmico rápido para garantizar una vida útil larga y predecible.

Al hacer coincidir la tecnología de elementos adecuada con su objetivo específico, puede aprovechar al máximo los avances en la fabricación de MoSi₂ para un calentamiento de proceso más fiable y eficiente.

Tabla resumen:

| Aspecto de la evolución | Avances clave | Beneficios |

|---|---|---|

| Enfoque del diseño | Cambio de uso general a específico de la aplicación | Fiabilidad y rendimiento mejorados en atmósferas únicas |

| Fabricación de materiales | Densidad mejorada y moldeo de juntas especializado | Mejor conductividad, durabilidad y resistencia al ciclaje térmico |

| Idoneidad de la aplicación | Optimizado para atmósferas reactivas y procesos sensibles a la contaminación | Mayor vida útil y menor número de fallas en entornos exigentes |

Desbloquee todo el potencial de sus procesos de alta temperatura con KINTEK

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que se encuentre en la fabricación de semiconductores, dispositivos médicos u otros campos exigentes, podemos diseñar elementos calefactores de MoSi2 que satisfagan con precisión sus requisitos experimentales únicos de fiabilidad, eficiencia y pureza.

Contáctenos hoy para discutir cómo nuestras soluciones especializadas pueden mejorar el rendimiento de su laboratorio y reducir el tiempo de inactividad.

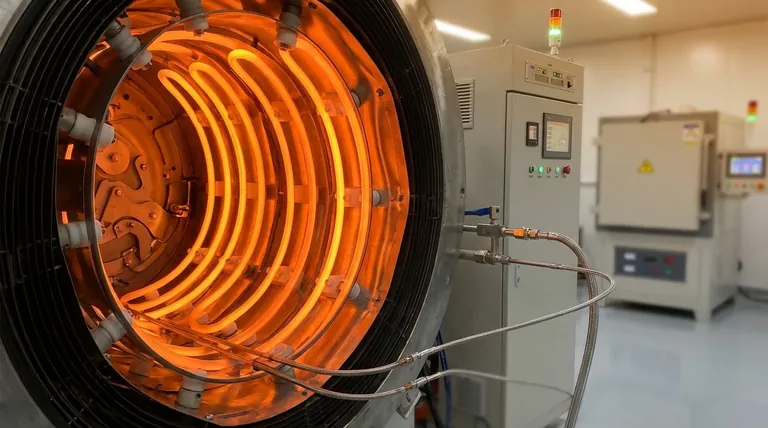

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuál es el propósito de un tratamiento térmico de 1400 °C para tungsteno poroso? Pasos esenciales para el refuerzo estructural