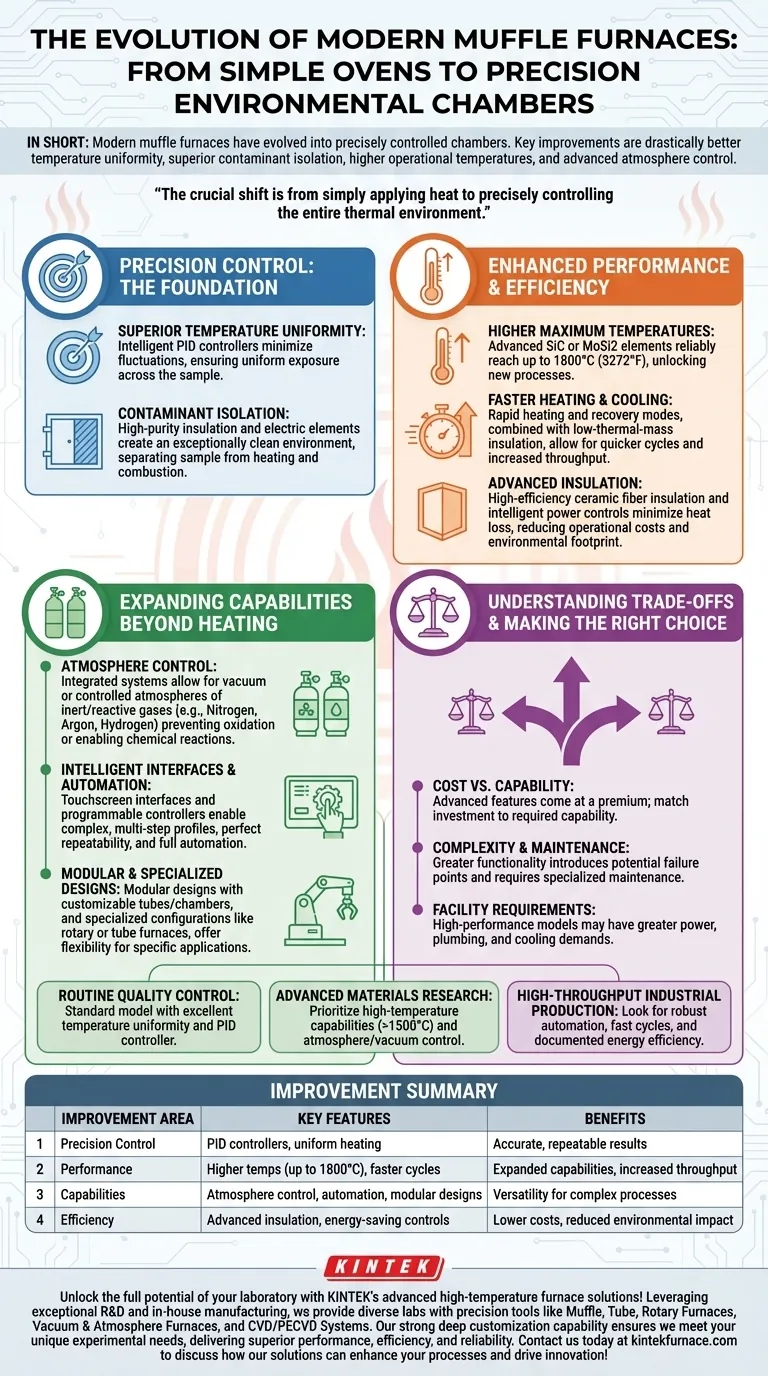

En resumen, los hornos mufla modernos han evolucionado de simples hornos de alta temperatura a cámaras ambientales controladas con precisión. Las mejoras clave son una uniformidad de temperatura drásticamente mejorada, un aislamiento superior de los contaminantes, temperaturas operativas más altas y características avanzadas como el control de atmósfera, que en conjunto ofrecen resultados más precisos, eficientes y repetibles.

El cambio crucial es pasar de simplemente aplicar calor a controlar con precisión todo el entorno térmico. Si bien los hornos antiguos eran efectivos para el calentamiento básico, las versiones modernas proporcionan la precisión y versatilidad necesarias para la ciencia de materiales avanzada, el análisis sensible y los procesos industriales especializados.

Control de precisión: la base de los hornos modernos

Los avances más significativos radican en la capacidad de dictar y mantener condiciones exactas dentro de la cámara del horno. Esta precisión es la base del procesamiento térmico confiable y repetible.

Uniformidad de temperatura superior

Los hornos modernos utilizan controladores PID (Proporcional-Integral-Derivativo) inteligentes para minimizar las fluctuaciones de temperatura. Estos sistemas ajustan constantemente la potencia a los elementos calefactores.

Esto asegura que toda la muestra esté expuesta a una temperatura uniforme, eliminando puntos calientes o fríos que podrían comprometer la integridad de los procesos de investigación o fabricación.

Aislamiento de contaminantes

El diseño central de un horno mufla separa la muestra de los elementos calefactores y de cualquier subproducto de combustión potencial. Los hornos eléctricos modernos perfeccionan este concepto.

Mediante el uso de aislamiento de alta pureza y elementos calefactores eléctricos, crean un ambiente excepcionalmente limpio, lo cual es fundamental para aplicaciones como la calcinación o el procesamiento de aleaciones sensibles donde la contaminación invalidaría los resultados.

Rendimiento y eficiencia mejorados

Más allá del control, los hornos modernos son más rápidos, más calientes y más eficientes energéticamente que sus predecesores, ampliando sus capacidades operativas al tiempo que reducen los costos.

Temperaturas máximas más altas

Los avances en materiales han empujado los límites operativos significativamente. Mientras que los modelos más antiguos a menudo estaban limitados, los hornos modernos equipados con elementos de carburo de silicio (SiC) o disiliciuro de molibdeno (MoSi2) pueden alcanzar de manera confiable temperaturas de hasta 1800°C (3272°F).

Esta capacidad permite procesos para cerámicas técnicas, metalurgia de polvos y metales refractarios que antes eran imposibles.

Calentamiento y enfriamiento más rápidos

Los nuevos diseños cuentan con modos de calentamiento rápido y recuperación. Combinado con un aislamiento de fibra cerámica más eficiente y de baja masa térmica, esto permite ciclos más rápidos.

Un procesamiento más rápido aumenta el rendimiento en entornos industriales y ahorra tiempo significativo en laboratorios de investigación.

Aislamiento avanzado y ahorro de energía

Los hornos modernos utilizan aislamiento de fibra cerámica de alta eficiencia que minimiza la pérdida de calor. Esto, junto con controles de potencia inteligentes que optimizan el uso de energía, los hace mucho más eficientes energéticamente.

El resultado son menores costos operativos y una menor huella ambiental, una consideración clave para cualquier laboratorio o instalación moderna.

Ampliación de capacidades más allá del calentamiento simple

Los hornos mufla modernos ya no son solo para calentar al aire. Se han convertido en herramientas versátiles capaces de crear condiciones de procesamiento altamente específicas.

Control de atmósfera

Un avance que cambia las reglas del juego es la integración de sistemas de control de atmósfera. Estos permiten que los procesos se ejecuten al vacío o en una atmósfera controlada de gases inertes o reactivos como nitrógeno, argón o hidrógeno.

Esto es esencial para prevenir la oxidación en aplicaciones de soldadura fuerte y sinterización o para crear reacciones químicas específicas en la superficie de un material.

Interfaces inteligentes y automatización

Los diales analógicos obsoletos han sido reemplazados por interfaces de pantalla táctil y controladores programables.

Los operadores ahora pueden programar perfiles de calentamiento complejos de varios pasos con rampas y tiempos de permanencia precisos, asegurando una perfecta repetibilidad del proceso y permitiendo la automatización completa.

Diseños modulares y especializados

La industria ahora ofrece diseños modulares con tubos y cámaras de horno personalizables. Hay configuraciones especializadas, como hornos rotatorios o de tubo, disponibles para procesamiento continuo o formas de muestra únicas.

Esta flexibilidad permite a los usuarios adquirir un horno adaptado precisamente a su aplicación específica en lugar de adaptar su proceso a un horno de caja genérico.

Comprensión de las compensaciones

Si bien los hornos modernos ofrecen claras ventajas, es fundamental comprender las consideraciones asociadas para tomar una decisión informada.

Costo frente a capacidad

Las características avanzadas tienen un precio superior. Un horno básico para calcinación es mucho menos costoso que un modelo de alta temperatura con control total de la atmósfera. Es vital igualar la inversión con la capacidad técnica requerida.

Complejidad y mantenimiento

Una mayor funcionalidad puede introducir complejidad. Un horno con bombas de vacío y controladores de flujo de gas tiene más posibles puntos de fallo y requiere un mantenimiento más especializado que un horno simple de atmósfera de aire.

Requisitos de la instalación

Los modelos de alto rendimiento a menudo tienen mayores demandas de energía. Los hornos con sistemas de atmósfera o refrigeración por agua también requieren conexiones de plomería e instalaciones específicas que deben planificarse.

Tomar la decisión correcta para su aplicación

Seleccionar el horno mufla apropiado requiere una comprensión clara de su objetivo principal. Utilice estos puntos como guía.

- Si su enfoque principal es el control de calidad rutinario o la calcinación: Un modelo estándar con excelente uniformidad de temperatura y un controlador PID confiable es su opción más rentable.

- Si su enfoque principal es la investigación de materiales avanzados: Priorice modelos con capacidades de alta temperatura (superiores a 1500°C) y control de atmósfera o vacío para garantizar la máxima flexibilidad experimental.

- Si su enfoque principal es la producción industrial de alto rendimiento: Busque automatización robusta, ciclos rápidos de calentamiento/enfriamiento y eficiencia energética documentada para maximizar la productividad y minimizar los costos operativos.

En última instancia, elegir el horno mufla correcto se trata de alinear sus ventajas tecnológicas específicas con las demandas precisas de su proceso.

Tabla de resumen:

| Área de mejora | Características clave | Beneficios |

|---|---|---|

| Control de precisión | Controladores PID, calentamiento uniforme | Resultados precisos y repetibles |

| Rendimiento | Temperaturas más altas (hasta 1800°C), ciclos más rápidos | Capacidades ampliadas, mayor rendimiento |

| Capacidades | Control de atmósfera, automatización, diseños modulares | Versatilidad para procesos complejos |

| Eficiencia | Aislamiento avanzado, controles de ahorro de energía | Menores costos, menor impacto ambiental |

¡Desbloquee todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como hornos Muffle, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, brindando un rendimiento, eficiencia y confiabilidad superiores. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar sus procesos e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón