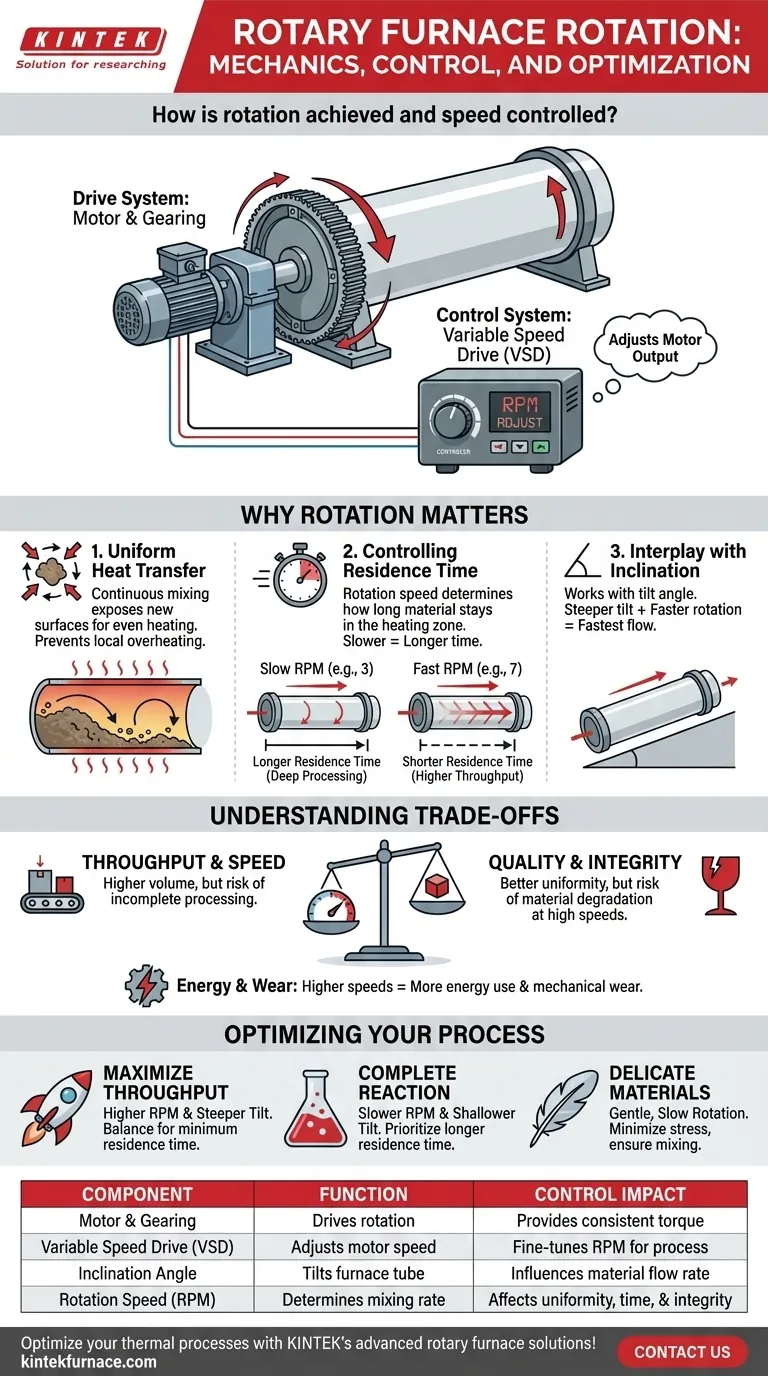

En esencia, la rotación de un horno rotatorio es impulsada por un motor dedicado conectado a un engranaje de transmisión o a un conjunto de rodillos accionados que soportan el tubo del horno. La velocidad de esta rotación se gestiona con precisión mediante un variador de velocidad (VSD), un controlador electrónico que ajusta la salida del motor para satisfacer los requisitos específicos del proceso.

El sistema mecánico para la rotación es sencillo, pero su verdadero significado radica en el control del proceso. Ajustar la velocidad de rotación, junto con el ángulo de inclinación del horno, le otorga un mando directo sobre la mezcla del material, la eficiencia de la transferencia de calor y el tiempo de residencia: los tres pilares que determinan la calidad del producto final.

La Mecánica de la Rotación del Horno

Para comprender cómo controlar el proceso, primero debe entender los componentes que lo hacen posible. El sistema está diseñado para ofrecer fiabilidad y ajuste preciso.

El Sistema de Accionamiento: Motor y Engranajes

Un motor eléctrico independiente proporciona la potencia para la rotación. Este motor hace girar un gran engranaje anular fijo en el exterior del tubo del horno o, en algunos diseños, acciona los rodillos sobre los que descansa el tubo.

Este enfoque de accionamiento directo o por rodillos garantiza una transferencia de par consistente y potente, capaz de hacer girar el horno pesado y su carga de material sin problemas.

El Sistema de Control: El Variador de Velocidad (VSD)

El cerebro del sistema de rotación es el variador de velocidad (VSD). Este dispositivo electrónico modula la frecuencia y el voltaje de la energía eléctrica suministrada al motor.

Al ajustar el VSD, un operador puede aumentar o disminuir sin problemas la velocidad del motor, cambiando las revoluciones por minuto (RPM) del horno sobre la marcha. Esto permite afinar el proceso sin necesidad de detener nunca el horno.

Por Qué la Rotación es una Variable Crítica del Proceso

La capacidad de controlar la velocidad de rotación no es solo una característica; es fundamental para la función del horno. La velocidad influye directamente en el comportamiento del material y en el resultado del proceso térmico.

Lograr una Transferencia de Calor Uniforme

El propósito principal de la rotación es mezclar y voltear continuamente el material. Esta acción expone constantemente nuevas superficies a la fuente de calor, ya sea una llama directa o una pared calentada.

Sin rotación, el material en la parte superior y los bordes se sobrecalentaría mientras que el núcleo permanecería insuficientemente procesado. La mezcla continua garantiza un calentamiento uniforme de arriba abajo, previniendo un calentamiento local insuficiente y asegurando reacciones consistentes.

Control del Tiempo de Residencia del Material

El tiempo de residencia —la duración que un material pasa dentro de la zona de calentamiento— es uno de los parámetros más críticos en el procesamiento térmico. La velocidad de rotación es una palanca principal para controlarlo.

Una rotación más lenta (por ejemplo, 3 RPM) hace que el material se voltee más en su lugar, aumentando su tiempo de residencia y permitiendo una mayor penetración del calor o reacciones químicas más completas.

Una rotación más rápida (por ejemplo, 7 RPM) ayuda a transportar el material a través del tubo del horno más rápidamente, aumentando el rendimiento pero reduciendo el tiempo de absorción de calor.

La Interacción con el Ángulo de Inclinación

La velocidad de rotación no opera de forma aislada. Funciona en tándem con el ángulo de inclinación del horno.

Un ángulo de inclinación más pronunciado hará que el material fluya a través del horno más rápidamente debido a la gravedad. Un ángulo poco profundo lo ralentizará. La combinación de la velocidad de rotación y el ángulo de inclinación le proporciona un control preciso de dos factores sobre el recorrido del material y su exposición total al calor.

Comprender las Compensaciones

Optimizar la rotación requiere equilibrar factores en competencia. Simplemente establecer la velocidad al máximo o al mínimo rara vez es el enfoque correcto.

Velocidad frente a Tiempo de Residencia

La compensación más significativa es entre el rendimiento (throughput) y la calidad del procesamiento. Unas RPM altas pueden aumentar el volumen de material que puede procesar por hora, pero si el tiempo de residencia se vuelve demasiado corto, el material puede salir del horno sin ser tratado por completo.

Uniformidad frente a Integridad del Material

Aunque el volteo es esencial para una calefacción uniforme, una velocidad de rotación excesiva puede ser perjudicial para materiales frágiles o abrasivos. Puede provocar una degradación no deseada, roturas o generación de polvo, lo que afecta la calidad y el rendimiento del producto final.

Consumo de Energía y Desgaste Mecánico

Hacer funcionar el motor de accionamiento a velocidades más altas y con cargas más pesadas consume más energía. Además, las velocidades operativas más altas aumentan la tasa de desgaste mecánico del engranaje anular, piñón, rodillos y cojinetes, lo que conduce a ciclos de mantenimiento más frecuentes.

Optimización de la Rotación para Su Proceso

La velocidad de rotación ideal no es un número único; es una función de su material, su equipo y el resultado deseado.

- Si su enfoque principal es maximizar el rendimiento: Es probable que opere a un mayor número de RPM, equilibrado cuidadosamente con el ángulo de inclinación para asegurar que el material aún logre el tiempo de residencia mínimo requerido para el procesamiento.

- Si su enfoque principal es lograr una reacción química completa: Un tiempo de residencia más largo es primordial, lo que requiere una velocidad de rotación más lenta y, a menudo, una inclinación del horno menos pronunciada para maximizar el tiempo del material en la zona de calor.

- Si su enfoque principal es procesar materiales delicados: Es necesaria una rotación suave y lenta para minimizar el estrés mecánico y la rotura, al tiempo que se proporciona la mezcla necesaria para un calentamiento uniforme.

Ver el sistema de rotación como una palanca de proceso dinámica, en lugar de un mecanismo fijo, es la clave para desbloquear todo el potencial de su horno rotatorio.

Tabla Resumen:

| Componente | Función | Impacto del Control |

|---|---|---|

| Motor y Engranajes | Impulsa la rotación a través de engranaje anular o rodillos | Proporciona par para un movimiento consistente |

| Variador de Velocidad (VSD) | Ajusta la velocidad del motor electrónicamente | Permite el ajuste fino de las RPM para la optimización del proceso |

| Ángulo de Inclinación | Inclina el tubo del horno para influir en el flujo del material | Trabaja con la velocidad para controlar el tiempo de residencia y el rendimiento |

| Velocidad de Rotación (RPM) | Determina la tasa de volteo y mezcla del material | Afecta la uniformidad de la transferencia de calor, la integridad del material y la finalización de la reacción |

¡Optimice sus procesos térmicos con las soluciones avanzadas de hornos rotatorios de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alto rendimiento como hornos rotatorios, mufla, tubo, vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la calidad del producto. Contáctenos hoy para discutir cómo podemos adaptar una solución para usted.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos