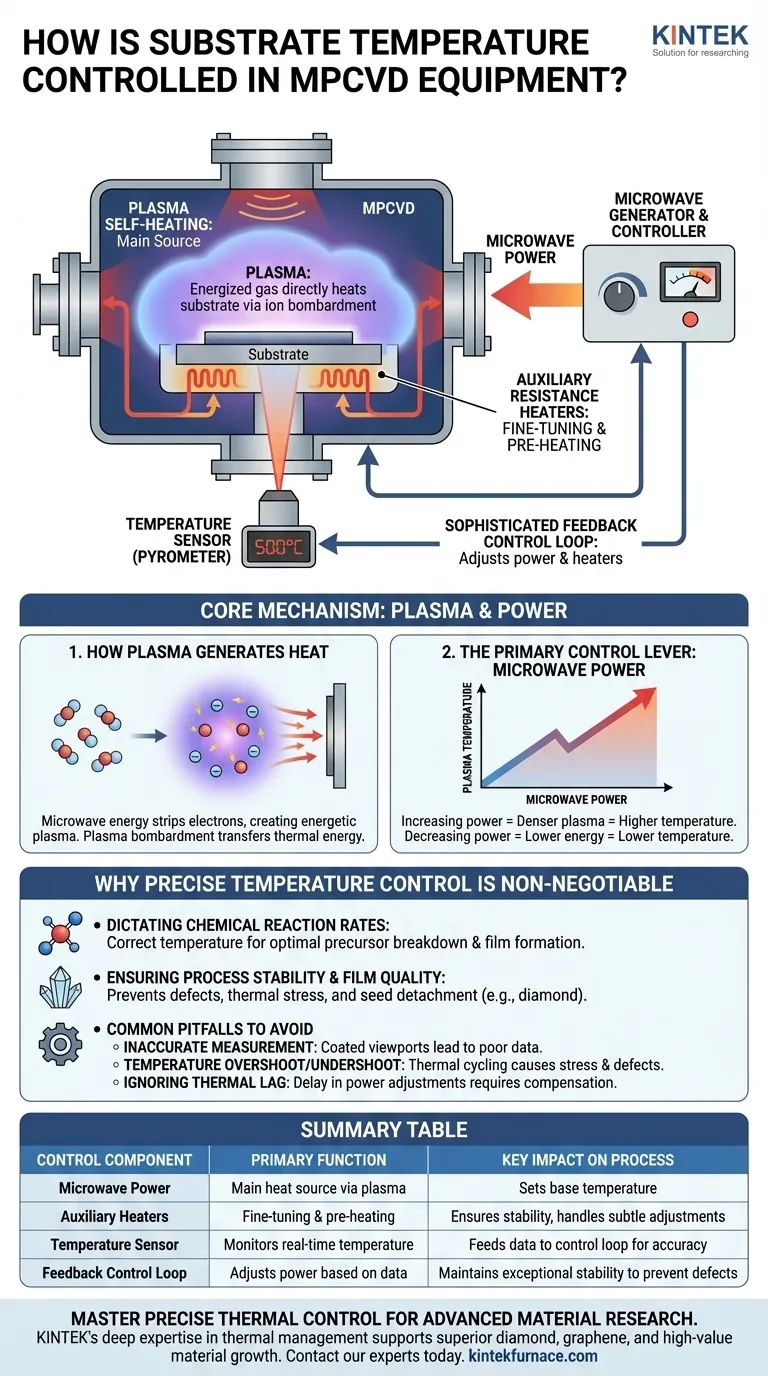

En los sistemas de Deposición Química de Vapor por Plasma de Microondas (MPCVD), la temperatura del sustrato se logra principalmente mediante el autocalentamiento por plasma de microondas. El sistema energiza un gas hasta convertirlo en plasma, el cual calienta directamente el sustrato con el que entra en contacto. Este mecanismo de calentamiento primario es luego gestionado con precisión por un sistema de control que ajusta la potencia de microondas y, a menudo, utiliza calentadores auxiliares y sensores de temperatura para garantizar condiciones térmicas estables y precisas para la deposición.

El desafío central en MPCVD no es simplemente calentar el sustrato, sino mantener una temperatura excepcionalmente estable. Esta estabilidad se logra tratando el plasma de microondas como la fuente de calor principal y utilizando un bucle de retroalimentación sofisticado de sensores y controladores de potencia para dictar la velocidad precisa de las reacciones químicas, lo que finalmente determina la calidad del material final.

El Mecanismo Central: Plasma y Potencia

Cómo el Plasma Genera Calor

El proceso comienza introduciendo un gas en una cámara de vacío. Luego se aplica energía de microondas, que energiza las moléculas de gas y les arranca electrones, creando un estado de la materia altamente reactivo y energético conocido como plasma.

Este plasma caliente está en contacto directo con el soporte del sustrato y el sustrato mismo. El bombardeo constante de iones y radicales energéticos del plasma transfiere una cantidad significativa de energía térmica, haciendo que la temperatura del sustrato aumente.

La Palanca de Control Principal: Potencia de Microondas

La temperatura del plasma es directamente proporcional a la cantidad de potencia de microondas aplicada. Por lo tanto, la forma más fundamental de controlar la temperatura del sustrato es ajustando la salida de potencia de microondas.

Aumentar la potencia hace que el plasma sea más denso y energético, lo que conduce a una temperatura del sustrato más alta. Por el contrario, disminuir la potencia reduce la energía del plasma y baja la temperatura.

El Papel de los Sistemas de Control Auxiliares

Aunque el autocalentamiento por plasma es el motor principal, la mayoría de los sistemas MPCVD avanzados incorporan componentes adicionales para el ajuste fino y la estabilidad. Esto incluye calentadores de resistencia auxiliares integrados en la etapa del sustrato.

Estos calentadores se pueden utilizar para precalentar el sustrato a una temperatura base antes de encender el plasma o para realizar ajustes menores y precisos durante la deposición que son demasiado sutiles para los cambios bruscos de potencia de microondas. Un sensor de temperatura, generalmente un pirómetro sin contacto, monitorea constantemente el sustrato y envía datos a un controlador, el cual ajusta tanto la potencia de microondas como el calentamiento auxiliar para mantener el punto de ajuste deseado.

Por Qué el Control Preciso de la Temperatura No es Negociable

Dictar las Tasas de Reacción Química

La deposición química de vapor es fundamentalmente un proceso regido por reacciones químicas en una superficie caliente. Estas reacciones dependen enormemente de la temperatura.

La temperatura correcta asegura que los gases precursores se descompongan y reaccionen a la velocidad óptima para formar la película deseada. Una temperatura incorrecta puede provocar reacciones incompletas, la formación de compuestos químicos no deseados o una estructura cristalina deficiente.

Garantizar la Estabilidad del Proceso y la Calidad de la Película

Para aplicaciones exigentes como el crecimiento de diamante monocristalino, la estabilidad de la temperatura es primordial. Las fluctuaciones de temperatura pueden causar un inmenso estrés térmico.

Esta inestabilidad puede provocar fallos en el proceso, como arcos eléctricos, la extinción de la llama del plasma o, fundamentalmente, el desprendimiento de delicadas semillas de cristal de la superficie del sustrato, arruinando toda la corrida de crecimiento.

Errores Comunes a Evitar

Medición Imprecisa de la Temperatura

El sistema de control es tan bueno como los datos que recibe. Si el visor del sensor de temperatura (pirómetro) se recubre de material de deposición, la lectura será imprecisa, lo que conducirá a un control deficiente. El sistema podría aplicar niveles de potencia incorrectos, comprometiendo la calidad del material.

Sobreimpulso y Subimpulso de Temperatura

Un bucle de control mal ajustado puede hacer que la temperatura oscile por encima y por debajo del punto de ajuste objetivo. Este ciclo térmico puede introducir tensión en la película en crecimiento, lo que provoca defectos o incluso la deslaminación del sustrato. Son esenciales ajustes de potencia suaves y continuos.

Ignorar el Retraso Térmico

Existe un retraso entre el ajuste de la potencia de microondas y la visualización del cambio correspondiente en la temperatura del sustrato. El sistema de control debe programarse para tener en cuenta este retraso térmico para evitar una sobrecorrección y causar la inestabilidad de temperatura mencionada anteriormente.

Tomar la Decisión Correcta para su Objetivo

Lograr el resultado deseado en un proceso MPCVD requiere una comprensión clara de cómo la temperatura influye en su objetivo específico.

- Si su enfoque principal es la repetibilidad del proceso: Su prioridad es un sensor de temperatura perfectamente calibrado y limpio que proporcione datos precisos a un bucle de control de retroalimentación bien ajustado.

- Si su enfoque principal es el crecimiento de cristal de alta calidad (p. ej., diamante): Enfatice una entrega de potencia suave y estable y una fluctuación térmica mínima para prevenir defectos inducidos por el estrés y el desprendimiento de la semilla.

- Si su enfoque principal es explorar nuevos materiales: Concéntrese en experimentos sistemáticos para identificar la ventana de temperatura precisa donde ocurren eficientemente las reacciones químicas deseadas y se minimizan los subproductos no deseados.

En última instancia, dominar el control de la temperatura es la clave para desbloquear todo el potencial del proceso MPCVD.

Tabla Resumen:

| Componente de Control | Función Principal | Impacto Clave en el Proceso |

|---|---|---|

| Potencia de Microondas | Fuente de calor principal a través de la energía del plasma | Establece directamente la temperatura base del sustrato |

| Calentadores Auxiliares | Proporcionan ajuste fino y precalentamiento | Asegura la estabilidad y maneja ajustes sutiles |

| Sensor de Temperatura (Pirómetro) | Monitorea la temperatura del sustrato en tiempo real | Envía datos al bucle de control para precisión |

| Bucle de Control de Retroalimentación | Ajusta la potencia basándose en los datos del sensor | Mantiene una estabilidad excepcional para prevenir defectos |

Domine el control térmico preciso para su investigación de materiales avanzados. Una temperatura de sustrato inestable puede provocar fallos en el proceso, mala calidad de la película y desperdicio de recursos. La profunda experiencia de KINTEK en sistemas de alta temperatura, incluidas soluciones avanzadas de hornos y CVD/PECVD, se traduce en una comprensión profunda de la gestión térmica precisa necesaria para procesos MPCVD exitosos. Permita que nuestros ingenieros le ayuden a lograr las condiciones estables y repetibles necesarias para el crecimiento superior de diamante, grafeno u otros materiales de alto valor.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus objetivos específicos de I+D con soluciones personalizadas.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más