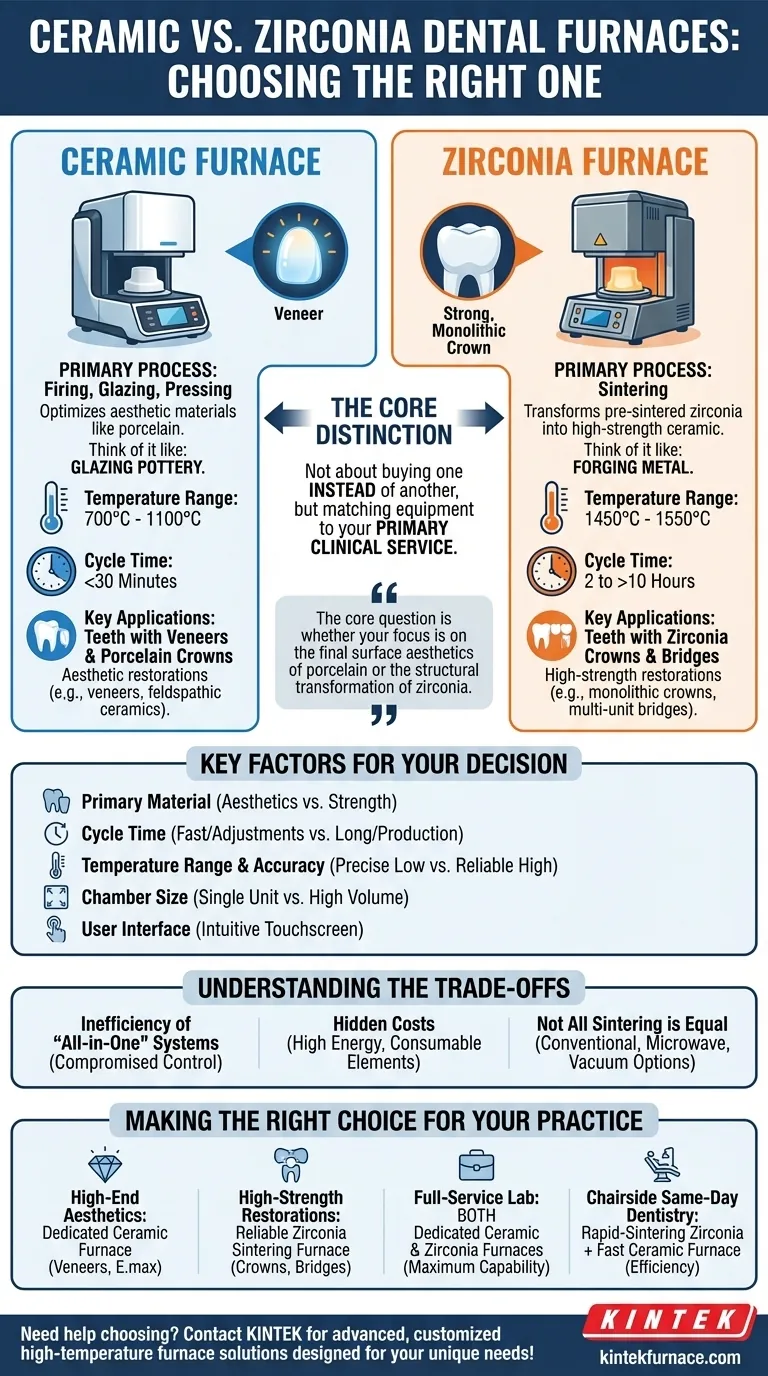

La elección correcta entre un horno dental de cerámica y uno de zirconia se determina por los materiales con los que trabaja y las restauraciones finales que produce. Un horno de cerámica se utiliza para cocer y glasear materiales estéticos como la porcelana a temperaturas más bajas, mientras que un horno de zirconia se utiliza para sinterizar zirconia de alta resistencia desde su estado presinterizado a una forma final densa y duradera a temperaturas mucho más altas. Realizan procesos térmicos fundamentalmente diferentes y no son intercambiables.

Su decisión no se trata de comprar un horno en lugar de otro; se trata de adaptar su equipo a su servicio clínico principal. La pregunta central es si su enfoque está en la estética superficial final de la porcelana o en la transformación estructural de la zirconia.

La distinción fundamental: cocción frente a sinterización

Comprender la diferencia entre estos dos procesos térmicos es clave para tomar una decisión informada. No se trata simplemente de "calentar" un material; están causando cambios químicos y físicos específicos.

¿Qué es un horno de cerámica?

Un horno de cerámica realiza la cocción, el glaseado y el prensado de materiales cerámicos. Este proceso suele ocurrir a temperaturas entre 700°C y 1100°C.

Piénselo como el glaseado de la cerámica. El objetivo es fusionar capas de porcelana, crear una superficie lisa similar al vidrio y perfeccionar el tono y la translucidez finales de una restauración estética como una carilla o una corona de feldespato.

Estos hornos están optimizados para un control preciso de la temperatura y a menudo tienen ciclos más cortos, lo que permite una respuesta rápida para los ajustes de tinción y glaseado.

¿Qué es un horno de zirconia?

Un horno de zirconia realiza la sinterización. Este proceso requiere temperaturas mucho más altas, típicamente en el rango de 1450°C a 1550°C, y tiempos de ciclo mucho más largos, a menudo de varias horas.

La sinterización transforma un bloque de zirconia presinterizado, similar a la tiza, en su estado cerámico final de alta resistencia. Durante este proceso, el material se contrae significativamente y se vuelve increíblemente denso y duradero.

Piénselo como forjar metal. Está cambiando fundamentalmente las propiedades estructurales del material para lograr la máxima resistencia para coronas monolíticas y puentes de varias unidades.

Factores clave para su decisión

Una vez que comprenda la función principal, puede evaluar las características específicas según las necesidades de su laboratorio o consulta.

Tipo de material y restauración principal

Este es el factor más importante. Si su trabajo es 90% coronas y puentes de zirconia, un horno de sinterización es su prioridad. Si se especializa en estética anterior de alta gama utilizando porcelana estratificada, un horno de cerámica es esencial.

Tiempo de ciclo y eficiencia del flujo de trabajo

Los hornos de cerámica ofrecen ciclos rápidos, a menudo de menos de 30 minutos, lo que es ideal para ajustes en la consulta o glaseados rápidos.

Los hornos de zirconia requieren ciclos largos, de 2 a más de 10 horas para la sinterización convencional. Los hornos de sinterización "rápida" más nuevos pueden reducir drásticamente este tiempo, pero pueden tener limitaciones en la compatibilidad de materiales.

Rango de temperatura y precisión

Un horno de zirconia debe ser capaz de alcanzar y mantener de forma fiable temperaturas superiores a 1500°C. Un horno de cerámica requiere una precisión excepcional a temperaturas más bajas para evitar quemar o decolorar las porcelanas delicadas.

Tamaño de la cámara y rendimiento

Considere cuántas unidades necesita procesar a la vez. Una pequeña consulta en el sillón podría solo necesitar sinterizar una sola corona, mientras que un gran laboratorio de producción podría necesitar un horno capaz de albergar 40 o más unidades en un solo ciclo.

Interfaz de usuario y control de programas

Los hornos modernos cuentan con interfaces intuitivas de pantalla táctil con programas preestablecidos para diversos materiales. Esto simplifica la operación y asegura resultados consistentes y repetibles, reduciendo el riesgo de error del usuario.

Comprendiendo las ventajas y desventajas

Invertir en este equipo requiere que sea consciente de los posibles inconvenientes y las complejidades ocultas.

La ineficiencia de los sistemas "todo en uno"

Algunos hornos afirman manejar tanto la cocción de cerámica como la sinterización de zirconia. Aunque son versátiles, a menudo representan un compromiso. Usar un horno de sinterización de alta temperatura para el glaseado a baja temperatura puede ser ineficiente energéticamente y puede no ofrecer el mismo control preciso que un horno de cerámica dedicado.

Los costos ocultos: energía y elementos

La sinterización de zirconia es un proceso que consume mucha energía debido a las altas temperaturas y los ciclos largos. Además, los elementos calefactores de estos hornos son consumibles que necesitarán ser reemplazados periódicamente, lo que representa un costo operativo continuo.

No toda la sinterización es igual

Dentro de los hornos de zirconia, existen diferentes tecnologías. Los hornos convencionales son los caballos de batalla, pero son los más lentos. La sinterización por microondas es más rápida y eficiente energéticamente, pero es una tecnología más nueva y costosa. Los hornos de vacío pueden mejorar la calidad del material, pero añaden complejidad y costo.

Tomando la decisión correcta para su práctica

Evalúe su objetivo comercial principal para determinar su estrategia de equipo.

- Si su enfoque principal es la estética de alta gama (carillas, E.max): Un horno de cerámica dedicado y de alta calidad para el prensado y glaseado es su herramienta esencial.

- Si su enfoque principal son las restauraciones de alta resistencia (coronas y puentes de zirconia): Un horno de sinterización de zirconia fiable es innegociable para su flujo de trabajo de producción.

- Si dirige un laboratorio de servicio completo o desea la máxima capacidad interna: Es casi seguro que necesitará tanto un horno de cerámica dedicado como un horno de sinterización de zirconia separado para trabajar de manera eficiente.

- Si es una consulta que prioriza la odontología en el mismo día: Una combinación de un horno de sinterización rápida para zirconia y un horno de cerámica pequeño y rápido para la caracterización es la configuración más eficiente.

En última instancia, el horno adecuado es aquel que permite directamente la calidad y eficiencia de las restauraciones dentales específicas que usted proporciona.

Tabla resumen:

| Característica | Horno de cerámica | Horno de zirconia |

|---|---|---|

| Proceso principal | Cocción, glaseado, prensado | Sinterización |

| Rango de temperatura | 700°C - 1100°C | 1450°C - 1550°C |

| Tiempo de ciclo típico | Menos de 30 minutos | 2 a más de 10 horas |

| Aplicaciones clave | Restauraciones estéticas (p. ej., carillas, coronas de porcelana) | Restauraciones de alta resistencia (p. ej., coronas de zirconia, puentes) |

| Enfoque del material | Porcelana, cerámicas feldespáticas | Bloques de zirconia presinterizada |

¿Le cuesta elegir el horno dental adecuado para su laboratorio o consulta? En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y una fabricación interna, nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, está diseñada para ofrecer un control preciso de la temperatura y durabilidad. Ya sea que se centre en cerámicas estéticas o en zirconia de alta resistencia, nuestras capacidades de personalización profunda garantizan que su horno se ajuste perfectamente a sus requisitos clínicos. Contáctenos hoy para analizar cómo podemos mejorar su flujo de trabajo de restauración dental con equipos fiables y eficientes.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Cuáles son los efectos de sobrecargar un horno de sinterización dental? Asegure restauraciones de zirconio predecibles y de alta calidad

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Qué es un horno de sinterización dental y cuál es su propósito? Logre restauraciones dentales de alta resistencia

- ¿Cómo ha innovado el proceso de sinterización las aplicaciones dentales de la zirconia? Aumente la resistencia, la precisión y la eficiencia