En esencia, usted calibra un horno mufla comparando su temperatura mostrada con la temperatura interna real, que se mide utilizando un sistema de termómetro independiente y calibrado. Luego utiliza la diferencia, o "error", para ajustar la configuración del controlador del horno o crear una tabla de corrección. Este proceso asegura que su horno alcance la temperatura precisa requerida para obtener resultados exactos y repetibles.

El principio fundamental de la calibración no es solo establecer una temperatura, sino verificarla. Está utilizando un dispositivo de medición externo y confiable para confirmar que la temperatura que se muestra en la pantalla de su horno refleja con precisión las condiciones térmicas reales dentro de la cámara.

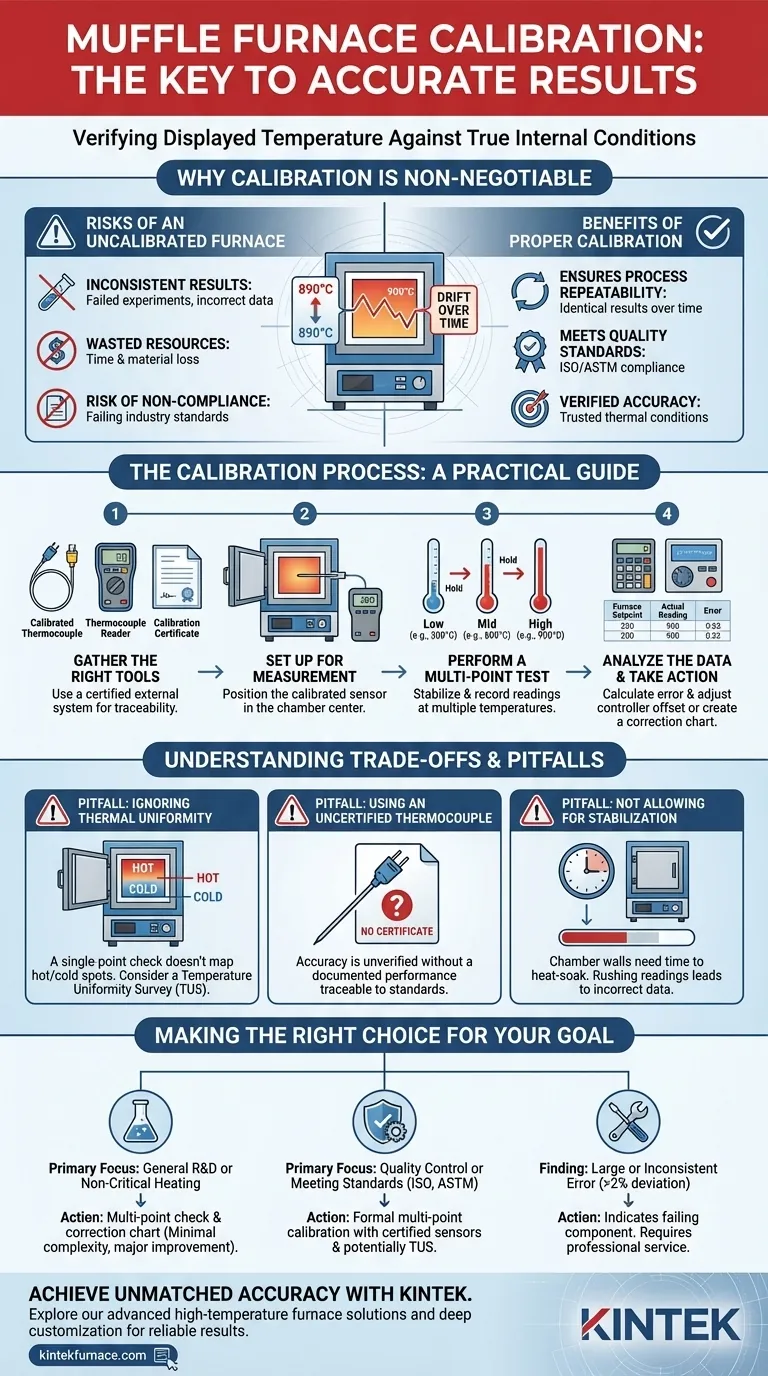

Por qué la calibración del horno no es negociable

Un horno mufla es un instrumento de precisión, pero su exactitud puede desviarse con el tiempo debido al envejecimiento de componentes como el termopar interno o la electrónica del controlador. Confiar en una pantalla de temperatura no verificada es un riesgo significativo.

El costo de un horno no calibrado

Un horno inexacto conduce a resultados inconsistentes. Esto puede significar experimentos fallidos, materiales que no cumplen con las especificaciones o datos incorrectos para la investigación, desperdiciando tiempo y recursos.

Cumplimiento de los estándares de calidad e industriales

Para muchas industrias, incluidas la aeroespacial, la médica y la manufacturera, la precisión de la temperatura no es opcional. Los procesos regidos por estándares como ISO o ASTM requieren prueba documentada de que el equipo utilizado está calibrado y es preciso.

Asegurar la repetibilidad del proceso

La calibración es la única manera de asegurar que un proceso ejecutado a 900°C hoy sea idéntico a uno ejecutado a 900°C seis meses después. Esta repetibilidad es la base del trabajo científico e industrial confiable.

El proceso de calibración: una guía práctica

La calibración implica comparar la lectura de su horno con un estándar conocido y trazable. Aquí están el equipo y el proceso requeridos.

Paso 1: Reúna las herramientas adecuadas

El sensor incorporado de su horno es la Unidad Bajo Prueba (UUT). Para probarlo, necesita un sistema de medición separado y confiable. Esto generalmente consiste en:

- Un Termopar Calibrado: Este es un sensor de alta temperatura (a menudo Tipo K, S o R) que ha sido calibrado profesionalmente contra estándares conocidos. Debe venir con un certificado de calibración que muestre su error a varias temperaturas. Usar un termopar no calibrado para realizar una calibración no tiene sentido.

- Un Lector de Termopar o Registrador de Datos: Este es un medidor digital de alta precisión en el que se conecta el termopar calibrado. Muestra la temperatura medida por el sensor externo.

Paso 2: Prepare la medición

Coloque la punta del termopar calibrado dentro de la cámara del horno. Idealmente, debe estar en el centro geométrico de la cámara o en la ubicación específica donde se colocarán sus muestras.

Cierre cuidadosamente la puerta del horno, permitiendo que el cable del termopar pase a través de la abertura con la menor separación posible. Algunas puertas de horno tienen un pequeño puerto para este propósito.

Paso 3: Realice una prueba de múltiples puntos

Una verificación de un solo punto es buena, pero una calibración de múltiples puntos a través de su rango operativo típico es mucho mejor.

- Establezca una Temperatura Baja: Configure el controlador del horno en su primer punto de prueba (por ejemplo, 300°C).

- Espere la Estabilización: Permita que el horno se caliente y se estabilice. Esto es fundamental. Espere hasta que la pantalla del horno y su lector externo hayan mantenido una temperatura constante durante al menos 15 a 20 minutos.

- Registre Ambas Lecturas: Anote la temperatura de la pantalla del horno y la temperatura de su lector externo calibrado.

- Repita a Otras Temperaturas: Repita este proceso para las temperaturas de rango medio y alto que utiliza habitualmente (por ejemplo, 600°C y 900°C).

Paso 4: Analice los datos y tome medidas

Ahora tiene un conjunto de datos que compara el punto de ajuste con la temperatura real.

- Calcule el Error: Para cada punto de prueba, el error es

(Temperatura Real del Lector) - (Temperatura de la Pantalla del Horno). - Ajuste el Desplazamiento del Controlador: Muchos controladores digitales modernos tienen un parámetro de calibración o desplazamiento en su menú de configuración. Si su horno está leyendo bajo por 8°C, puede ingresar un desplazamiento para corregir la visualización. Consulte el manual de su horno para obtener instrucciones sobre esto.

- Cree una Tabla de Corrección: Si el controlador no se puede ajustar, cree una tabla simple. Esta tabla le indicará qué temperatura configurar en el horno para lograr una temperatura real deseada. Por ejemplo: "Para lograr 900°C, configure el horno a 908°C".

Comprender las compensaciones y las trampas

Una calibración adecuada requiere atención al detalle. Evitar estos errores comunes es esencial para obtener un resultado significativo.

Trampa: Ignorar la uniformidad térmica

La temperatura en el centro del horno puede ser diferente de la temperatura en las esquinas. Una calibración de un solo punto le indica la precisión en ese lugar. Una Encuesta de Uniformidad de Temperatura (TUS) más avanzada implica colocar múltiples termopares por toda la cámara para mapear estos puntos calientes y fríos.

Trampa: Usar un termopar no certificado

Usar un termopar nuevo pero no calibrado para esta tarea no garantiza la precisión. Todo el principio se basa en comparar su horno con un sensor con un rendimiento conocido y documentado trazable a estándares nacionales.

Trampa: No permitir la estabilización (Tiempo de remojo)

Los hornos, especialmente los grandes, tienen una masa térmica significativa. La temperatura del aire puede alcanzar el punto de ajuste rápidamente, pero las paredes y el aislamiento del horno tardan mucho más en calentarse completamente y estabilizarse. Apresurar las lecturas conducirá a datos incorrectos.

Tomar la decisión correcta para su objetivo

Su estrategia de calibración depende de sus requisitos de precisión.

- Si su enfoque principal es I+D general o calentamiento no crítico: Realizar una verificación de uno o varios puntos y crear una tabla de corrección proporciona una mejora importante en la precisión con una complejidad mínima.

- Si su enfoque principal es el control de calidad o el cumplimiento de estándares industriales (ISO, ASTM): Se requiere una calibración formal de múltiples puntos realizada con un termopar certificado, y puede ser necesaria una Encuesta de Uniformidad de Temperatura completa.

- Si encuentra un error grande o inconsistente: Una desviación significativa (por ejemplo, >2% del punto de ajuste) o un error no lineal puede indicar un controlador defectuoso o un termopar interno degradado, lo que requiere servicio profesional.

Al tomarse el tiempo para calibrar su horno, usted toma el control directo sobre la precisión y repetibilidad de sus procesos térmicos.

Tabla de resumen:

| Paso de Calibración | Acción Clave | Por qué es Importante |

|---|---|---|

| 1. Reunir Herramientas | Usar un termopar y lector calibrados con certificado. | Asegura que la medición sea trazable a un estándar conocido. |

| 2. Configuración | Colocar el termopar en el centro geométrico de la cámara. | Mide la temperatura donde estarán sus muestras. |

| 3. Prueba de Múltiples Puntos | Probar en temperaturas bajas, medias y altas después de la estabilización. | Verifica la precisión en todo su rango operativo. |

| 4. Analizar y Actuar | Calcular el error y ajustar el desplazamiento del controlador o crear una tabla de corrección. | Corrige la visualización del horno para reflejar la temperatura real. |

Logre una precisión de procesamiento térmico inigualable con KINTEK

La calibración es clave para resultados confiables, pero comienza con un horno diseñado con precisión. Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura.

Nuestra línea de productos —que incluye Hornos Mufla, de Tubo, Rotatorios, de Vacío y con Atmósfera, y Sistemas CVD/PECVD— está construida para la precisión y la durabilidad. Junto con nuestra sólida capacidad de personalización profunda, podemos diseñar con precisión una solución para satisfacer sus requisitos experimentales únicos, asegurando un rendimiento constante y simplificando su proceso de calibración.

Deje de arriesgarse a obtener resultados inconsistentes. Hablemos sobre cómo un horno KINTEK puede mejorar la capacidad y confiabilidad de su laboratorio.

Contacte a nuestros expertos hoy para una consulta personalizada

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO