Usar un horno dental implica programar el dispositivo de acuerdo con los requisitos del material cerámico específico, ejecutar un ciclo de calentamiento controlado y permitir una fase de enfriamiento gradual. Este proceso sinteriza o glasea la restauración cerámica, como una corona o un puente, dándole la resistencia y las propiedades estéticas requeridas.

La clave para usar un horno dental de manera efectiva no es solo alcanzar una temperatura objetivo, sino gestionar todo el recorrido térmico. Apresurar las fases de precalentamiento o enfriamiento introduce un choque térmico, que es la principal causa de fracturas y fallos en las restauraciones cerámicas.

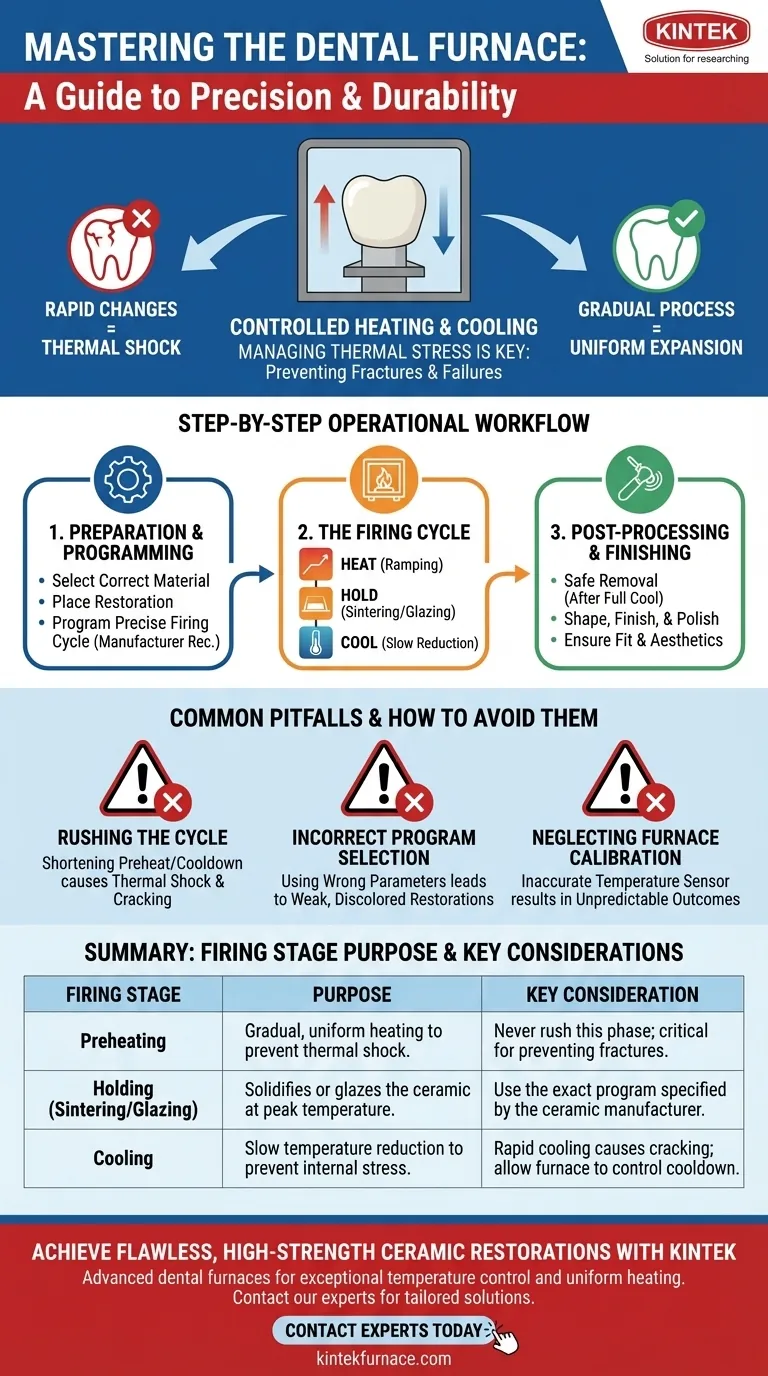

El Principio Central: Gestionar el Estrés Térmico

El propósito fundamental de un horno dental es aplicar calor de manera altamente controlada. Los materiales cerámicos son frágiles y se expanden o contraen con los cambios de temperatura. Si este cambio ocurre demasiado rápido, el material no puede soportar el estrés interno y se agrieta.

Por qué el Precalentamiento No es Negociable

La fase de precalentamiento eleva la temperatura de la restauración de manera lenta y uniforme. Este aumento gradual permite que toda la estructura cerámica, desde la superficie hasta el núcleo, se expanda uniformemente.

Omitir este paso provoca que el exterior de la restauración se caliente y expanda más rápido que el interior, creando una inmensa tensión interna que resulta en fracturas.

El Papel Crítico del Enfriamiento Controlado

Tan importante como el precalentamiento es la fase de enfriamiento. Una vez completado el ciclo de cocción, el horno debe reducir lentamente la temperatura.

Un enfriamiento rápido haría que la superficie se contrajera más rápido que el núcleo, introduciendo nuevamente una tensión que puede provocar el agrietamiento inmediato o tardío de la prótesis final.

Un Flujo de Trabajo Operacional Paso a Paso

Si bien los modelos de horno específicos varían, el proceso universal sigue una secuencia clara y lógica diseñada para garantizar resultados consistentes y de alta calidad.

Paso 1: Preparación y Programación

Antes de que comience cualquier calentamiento, debe preparar la restauración y el horno. Esto implica seleccionar el material cerámico correcto para el caso y colocar la restauración dentro de la cámara.

Fundamentalmente, debe programar el horno con el ciclo de cocción preciso recomendado por el fabricante de la cerámica. Cada material tiene una receta única para la temperatura, la velocidad de rampa y los tiempos de mantenimiento.

Paso 2: El Ciclo de Cocción

Una vez programado, el horno ejecuta el ciclo automáticamente. Esto generalmente implica tres etapas:

- Calentamiento (Rampa): La temperatura aumenta a una velocidad controlada.

- Mantenimiento (Sinterización/Glaseado): El horno mantiene una temperatura máxima para solidificar o glasear la cerámica.

- Enfriamiento: La temperatura se reduce lentamente a un nivel seguro.

Paso 3: Post-procesamiento y Acabado

Una vez que el ciclo del horno se completa y la restauración se ha enfriado por completo, se puede retirar de forma segura. El paso final implica dar forma, terminar y pulir la corona o el puente con equipo especializado para asegurar un ajuste perfecto y una apariencia natural.

Comprender los Errores Comunes

Lograr resultados consistentes significa ser consciente de las compensaciones y evitar errores comunes que comprometen la integridad de la restauración.

Apresurar el Ciclo

El error más común es intentar ahorrar tiempo acortando las fases de precalentamiento o enfriamiento. Esto es una falsa economía, ya que el alto riesgo de choque térmico y agrietamiento conducirá a rehacer costosos y pérdida de tiempo en el sillón.

Selección Incorrecta del Programa

Usar un programa de cocción que no coincide con el material cerámico específico es un camino garantizado hacia el fracaso. Cada tipo de cerámica tiene diferentes propiedades térmicas, y usar los parámetros incorrectos puede resultar en una restauración débil, descolorida o mal ajustada.

Descuidar la Calibración del Horno

Con el tiempo, el sensor de temperatura (termopar) de un horno puede perder precisión. Un horno no calibrado podría estar funcionando más caliente o más frío de lo que informa, haciendo inútiles sus programas precisos. La calibración regular es esencial para resultados predecibles y repetibles.

Tomar la Decisión Correcta para su Objetivo

El funcionamiento adecuado del horno es fundamental para producir restauraciones duraderas y estéticas. Su enfoque debe alinearse con su objetivo principal para cada caso.

- Si su enfoque principal es la durabilidad y la resistencia: Adhiérase estrictamente a los horarios de precalentamiento y enfriamiento recomendados por el fabricante para eliminar el estrés interno.

- Si su enfoque principal es la perfección estética: Asegúrese de utilizar el programa exacto para la cerámica elegida para lograr el tono, la translucidez y el glaseado correctos.

- Si su enfoque principal es la eficiencia de la práctica: Priorice la corrección sobre la velocidad nunca omitiendo pasos, lo que evita rehacer costosos y asegura resultados predecibles.

Dominar este proceso transforma el horno dental de un simple horno a una herramienta de precisión para ofrecer resultados superiores al paciente.

Tabla Resumen:

| Etapa de Cocción | Propósito | Consideración Clave |

|---|---|---|

| Precalentamiento | Calentamiento gradual y uniforme para prevenir el choque térmico. | Nunca apresure esta fase; es fundamental para prevenir fracturas. |

| Mantenimiento (Sinterización/Glaseado) | Solidifica o glasea la cerámica a la temperatura máxima. | Utilice el programa exacto especificado por el fabricante de la cerámica. |

| Enfriamiento | Reducción lenta de la temperatura para prevenir el estrés interno. | El enfriamiento rápido causa grietas; permita que el horno controle el enfriamiento. |

Logre restauraciones cerámicas impecables y de alta resistencia en cada cocción.

En KINTEK, entendemos que su éxito depende de la precisión y la fiabilidad. Nuestros hornos dentales avanzados están diseñados para un control de temperatura excepcional y un calentamiento uniforme, brindándole la confianza para dominar el ciclo térmico. Con nuestra sólida capacidad de personalización profunda, podemos ofrecer una solución adaptada al flujo de trabajo específico y los requisitos de material de su laboratorio.

¿Listo para elevar su trabajo cerámico y eliminar rehacer costosos? Contacte a nuestros expertos hoy mismo para encontrar el horno perfecto para su práctica.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio