Un termopar tipo K garantiza la fiabilidad del proceso al servir como el mecanismo de retroalimentación preciso dentro del sistema de control de temperatura. Monitoriza continuamente la aleación fundida en un amplio espectro térmico, asegurando que la fusión se adhiera estrictamente a las estrechas ventanas de temperatura requeridas para una separación química eficaz.

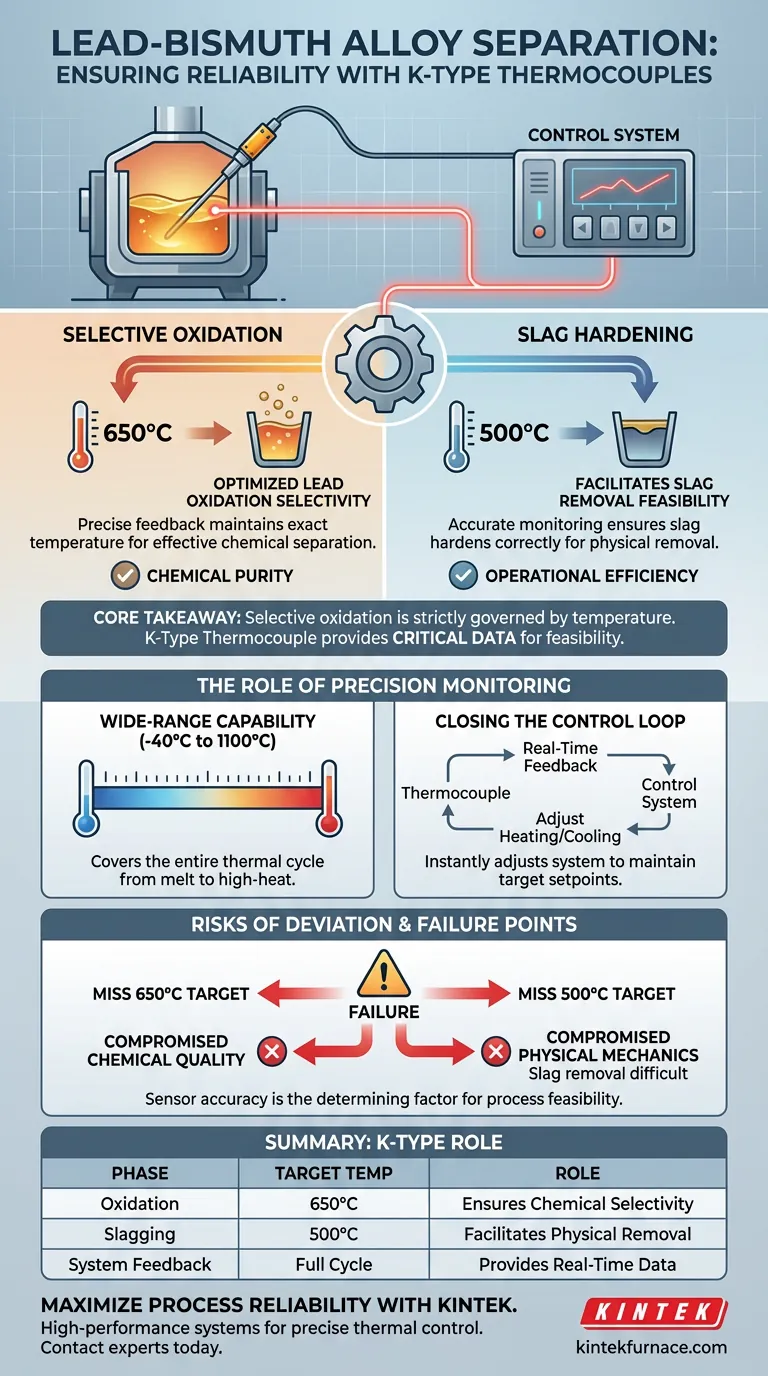

Conclusión Clave La separación de plomo y bismuto depende en gran medida de la oxidación selectiva, una reacción estrictamente controlada por la temperatura. El termopar tipo K proporciona los datos críticos necesarios para mantener la fusión exactamente a 650 °C para la oxidación y a 500 °C para la escorificación, asegurando la viabilidad física del proceso de separación.

El Papel de la Monitorización de Precisión

Capacidad de Amplio Rango

El proceso de separación implica importantes cambios térmicos. Un termopar tipo K es ideal para esta aplicación porque ofrece un rango de monitorización que típicamente abarca desde -40 °C hasta 1100 °C.

Este amplio rango cubre todo el ciclo operativo de la aleación, desde la fusión inicial hasta las fases de oxidación a alta temperatura.

Cerrando el Bucle de Control

La fiabilidad no se trata solo de medir la temperatura; se trata de controlarla. El termopar se conecta directamente al sistema de control de temperatura.

Esta conexión proporciona retroalimentación en tiempo real, permitiendo al sistema ajustar los elementos de calefacción o refrigeración instantáneamente para mantener los puntos de ajuste objetivo.

Puntos de Control de Temperatura Críticos

Optimización de la Selectividad de la Oxidación

El núcleo del proceso de separación es la oxidación selectiva del plomo. Para lograr esto, el sistema debe mantener una temperatura de fusión de 650 °C.

El termopar tipo K asegura que la aleación permanezca en este punto específico. Si la temperatura se desvía, la selectividad de la oxidación del plomo disminuye, lo que resulta en una baja eficiencia de separación.

Facilitación del Endurecimiento de la Escoria

Una vez que ocurre la oxidación, el proceso requiere una fase de enfriamiento para gestionar la escoria resultante. La temperatura objetivo para esta fase es de 500 °C.

La monitorización precisa aquí es vital para la viabilidad de la eliminación de la escoria. Si el sensor no confirma esta temperatura, la escoria puede no endurecerse correctamente, lo que dificulta o imposibilita su eliminación física.

Comprender los Riesgos de la Desviación

La Consecuencia de la Imprecisión

La principal contrapartida en este proceso es la dependencia de la precisión del sensor. La "viabilidad" de toda la operación está directamente ligada al rendimiento del termopar.

Si la retroalimentación del sensor se desvía o se vuelve imprecisa, el proceso no alcanzará los objetivos de 650 °C o 500 °C.

Puntos de Fallo Operacional

No alcanzar el objetivo de 650 °C compromete la calidad química de la separación. No alcanzar el objetivo de 500 °C compromete la mecánica física de la operación.

Por lo tanto, la fiabilidad del termopar no es una conveniencia; es el factor determinante para saber si las operaciones de endurecimiento y eliminación de escoria pueden realizarse realmente.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de su proceso de separación de plomo y bismuto, considere estos objetivos operativos:

- Si su enfoque principal es la Pureza Química: Asegúrese de que la calibración del termopar se verifique para mantener la fusión estrictamente a 650 °C para maximizar la selectividad de la oxidación del plomo.

- Si su enfoque principal es la Eficiencia Operacional: Priorice el tiempo de respuesta del sensor durante la fase de enfriamiento para alcanzar los 500 °C rápidamente, asegurando que la escoria se endurezca correctamente para una fácil eliminación.

Los datos térmicos fiables son la diferencia entre un proceso de separación teórico y una operación factible y repetible.

Tabla Resumen:

| Fase del Proceso | Temperatura Objetivo | Papel del Termopar Tipo K |

|---|---|---|

| Fusión Inicial | Varía | Monitorización de amplios cambios térmicos desde ambiente hasta estado de fusión |

| Oxidación Selectiva | 650 °C | Asegura la selectividad química para una oxidación precisa del plomo |

| Endurecimiento de la Escoria | 500 °C | Facilita el endurecimiento físico para una eliminación eficiente de la escoria |

| Retroalimentación del Sistema | Ciclo Completo | Proporciona datos en tiempo real para cerrar el bucle de control |

Maximice la Fiabilidad de su Proceso con KINTEK

La precisión en la separación de plomo y bismuto requiere más que solo altas temperaturas; exige un control térmico absoluto. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas Muffle, Tube, Vacuum y CVD de alto rendimiento diseñados para satisfacer las rigurosas demandas de la ciencia de materiales. Nuestros hornos de alta temperatura personalizables para laboratorio garantizan que su investigación y producción se beneficien de la monitorización precisa y los bucles de retroalimentación necesarios para un éxito repetible.

¿Listo para elevar la precisión térmica de su laboratorio? Contacte a los expertos de KINTEK hoy mismo para encontrar la solución personalizable perfecta para sus necesidades únicas de separación y calentamiento.

Guía Visual

Referencias

- Investigation of the Process of Increasing Bismuth Content in Lead Alloys Using the Oxygen Oxidation Method. DOI: 10.3390/pr13051276

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Qué tipos de formas de elementos calefactores de MoSi2 están disponibles? Optimice el rendimiento de su horno de alta temperatura

- ¿Cómo se relacionan las resistencias y los elementos calefactores con la conversión de energía eléctrica? Descubre los secretos de la generación eficiente de calor

- ¿Por qué los calentadores infrarrojos cerámicos se consideran ecológicos? Descubra soluciones de calefacción limpias y eficientes

- ¿Por qué son necesarios los calentadores de resistencia de laboratorio y la pintura de plata para el crecimiento de BaTiO3 mediante PLD? Garantizar la integridad de la película

- ¿Qué tipos de diseños están disponibles para los elementos calefactores de carburo de silicio? Explore los tipos de varilla, U, W y SCR

- ¿Cuáles son las principales aplicaciones de los elementos calefactores de MoSi₂ en la investigación? Logre un control de alta temperatura fiable para la síntesis de materiales

- ¿Cuáles son los beneficios del nitruro de aluminio en los elementos calefactores? Logre un calentamiento rápido y uniforme con un aislamiento superior

- ¿Cuál es el papel de un elemento calefactor de grafito en un horno de vacío utilizado para la destilación de magnesio? El Motor de la Producción de Metales de Alta Pureza