En un horno de vacío para la destilación de magnesio, el elemento calefactor de grafito es el motor del proceso de purificación. Su función fundamental es convertir la energía eléctrica en energía térmica estable y a alta temperatura. Este calor radiante se dirige a un crisol de grafito, provocando que el magnesio crudo en su interior se vaporice para poder separarlo de las impurezas menos volátiles, un paso crítico para lograr una alta pureza.

El uso de un elemento calefactor de grafito no es meramente una elección de material, sino una decisión estratégica. Su capacidad única para soportar temperaturas extremas, irradiar calor de manera uniforme y permanecer químicamente inerte es la clave para desbloquear el control térmico preciso y estable requerido para una destilación de magnesio eficaz.

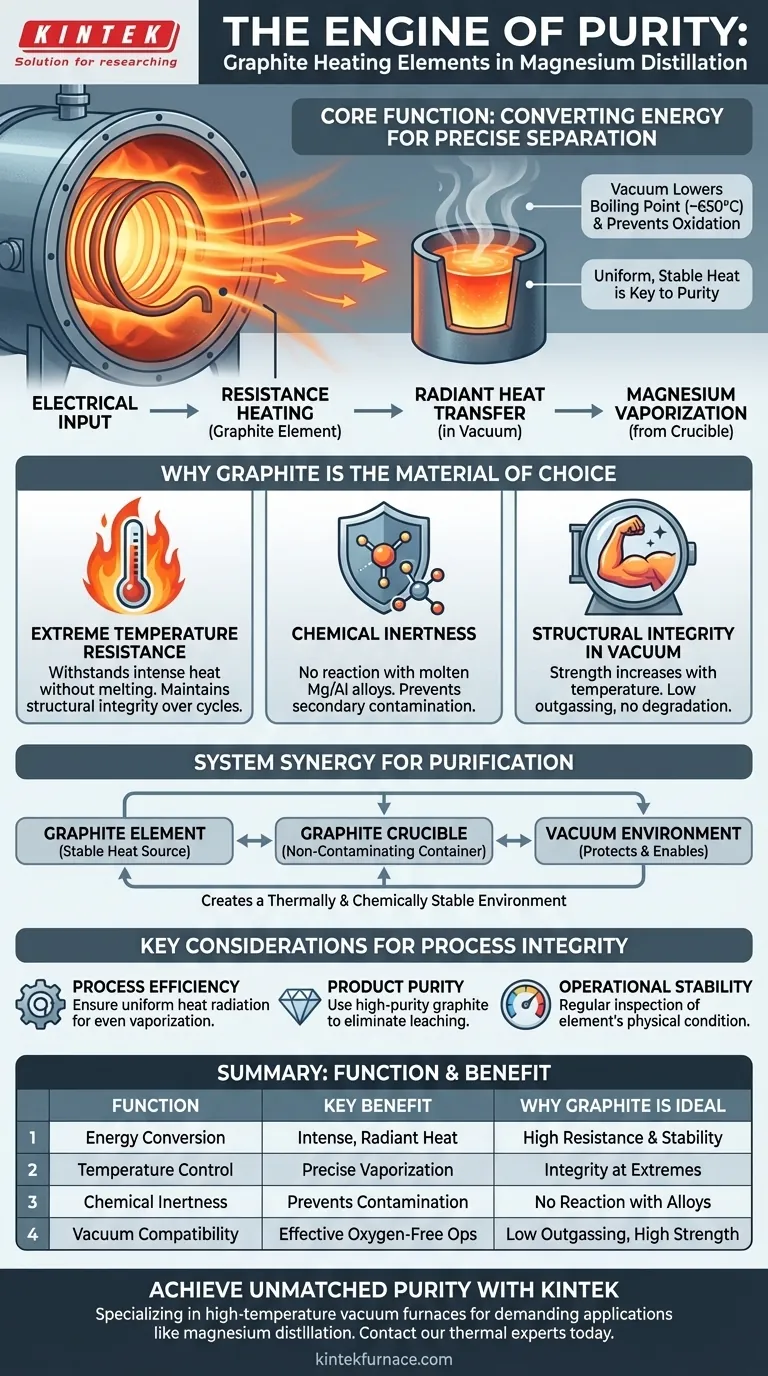

La Función Central: De la Electricidad al Metal Purificado

Comprender cómo funciona el elemento calefactor dentro del sistema revela por qué es tan crítico. El proceso es una cuidadosa orquestación de física y ciencia de materiales, todo ello dentro de un vacío controlado.

Conversión de Energía y Transferencia de Calor

El elemento de grafito funciona según el principio de calentamiento por resistencia. Cuando una alta corriente eléctrica lo atraviesa, la resistencia natural del grafito convierte esta energía eléctrica en calor intenso.

Dado que esto ocurre en vacío, el calor se transfiere principalmente a través de la radiación térmica, no por convección. El elemento brilla, irradiando energía directamente al crisol de grafito que contiene la aleación de magnesio.

Permitiendo un Control Preciso de la Temperatura

El éxito de la destilación depende del mantenimiento de una temperatura específica. El magnesio necesita vaporizarse, pero las impurezas deben permanecer atrás.

La excelente estabilidad estructural del grafito a altas temperaturas permite que el sistema mantenga una temperatura precisa e inquebrantable, asegurando una separación limpia y selectiva del metal objetivo.

La Importancia de un Entorno de Vacío

El vacío es esencial por dos razones. Primero, reduce el punto de ebullición del magnesio, permitiendo que la destilación ocurra a una temperatura más manejable (alrededor de 650 °C). Segundo, elimina el oxígeno, previniendo la oxidación tanto del metal fundido como del propio elemento calefactor.

Por Qué el Grafito es el Material de Elección

Otros materiales podrían generar calor, pero el grafito posee una combinación única de propiedades que lo hacen perfectamente adecuado para esta exigente aplicación. Su selección es fundamental para la eficiencia del proceso y la pureza del producto final.

Resistencia a Temperaturas Extremas

A diferencia de la mayoría de los metales que se funden, el grafito puede soportar temperaturas extremadamente altas sin perder su integridad estructural. Esto asegura que el elemento calefactor permanezca estable y confiable durante muchos ciclos operativos.

Inercia Química

El grafito de alta pureza es químicamente estable y no reacciona con la aleación de magnesio-aluminio fundida. Esta inercia es crucial, ya que evita que el elemento calefactor, o el crisol, se conviertan en una fuente de contaminación secundaria.

Integridad Estructural en Vacío

La resistencia física del grafito en realidad aumenta con la temperatura hasta cierto punto. Esto lo hace excepcionalmente adecuado para el entorno hostil y libre de oxígeno de un horno de vacío, donde otros materiales podrían degradarse o liberar gases no deseados (desgasificación).

Comprendiendo la Interacción del Sistema

El elemento calefactor no trabaja de forma aislada. Su efectividad está directamente ligada a los otros componentes del horno, creando un sistema sinérgico diseñado para un propósito: la purificación.

El Elemento y el Crisol

El sistema utiliza tanto un elemento calefactor de grafito como un crisol de grafito. Esta elección compartida de material es intencional. El elemento proporciona la fuente de calor estable y no contaminante, mientras que el crisol proporciona un contenedor estable y no contaminante. Juntos, crean un entorno térmica y químicamente estable.

El Elemento y el Vacío

El vacío protege el elemento de grafito de la oxidación, permitiéndole funcionar a altas temperaturas durante períodos prolongados. A su vez, la capacidad del elemento para operar limpiamente sin desgasificación ayuda a mantener la integridad del vacío, que es esencial para el propio proceso de destilación.

Consideraciones Clave para la Integridad del Proceso

Para aprovechar esta tecnología de manera efectiva, se debe considerar cómo el elemento calefactor impacta los objetivos operativos centrales.

- Si su principal enfoque es la eficiencia del proceso: Asegúrese de que el elemento calefactor esté diseñado para una radiación de calor uniforme para minimizar el desperdicio de energía y garantizar una vaporización uniforme del crisol.

- Si su principal enfoque es la pureza del producto: Verifique que tanto el elemento calefactor como el crisol estén hechos de grafito de alta pureza para eliminar cualquier riesgo de lixiviación química o contaminación.

- Si su principal enfoque es la estabilidad operativa: Implemente inspecciones regulares del estado físico del elemento calefactor, ya que su integridad estructural es la base de todo el sistema de control térmico.

En última instancia, el elemento calefactor de grafito es la tecnología habilitadora que transforma un horno en un instrumento de precisión para la purificación de metales.

Tabla Resumen:

| Función | Beneficio Clave | Por Qué el Grafito es Ideal |

|---|---|---|

| Conversión de Energía | Convierte electricidad en calor radiante intenso | Alta resistencia y estabilidad a la temperatura |

| Control de Temperatura | Permite la vaporización precisa del magnesio | Mantiene la integridad estructural a temperaturas extremas |

| Inercia Química | Previene la contaminación del producto final | No reacciona con aleaciones de magnesio fundido |

| Compatibilidad con Vacío | Funciona eficazmente en un entorno libre de oxígeno | Baja desgasificación y mayor resistencia en vacío |

Logre una Pureza Inigualable en Sus Procesos de Destilación de Metales

El control térmico preciso es la base de una purificación eficaz del magnesio. El sistema de horno adecuado, con un elemento calefactor de grafito de alto rendimiento en su núcleo, es fundamental para maximizar el rendimiento, garantizar la pureza del producto y mantener la estabilidad operativa.

En KINTEK, nos especializamos en el diseño y la fabricación de hornos de vacío de alta temperatura adaptados a aplicaciones exigentes como la destilación de magnesio. Nuestra experiencia en ciencia de materiales e ingeniería térmica garantiza que su horno ofrezca:

- Uniformidad Superior de Temperatura: Para una vaporización consistente y eficiente.

- Inercia Química Garantizada: Utilizando componentes de alta pureza para proteger su producto.

- Operación Robusta y Confiable: Diseñada para una estabilidad a largo plazo en entornos hostiles.

Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, todos personalizables para sus necesidades de proceso únicas.

¿Listo para optimizar su proceso de destilación? Contacte a nuestros expertos en térmica hoy mismo para discutir cómo un horno de vacío KINTEK puede ser el motor de su éxito.

Guía Visual

Productos relacionados

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

La gente también pregunta

- ¿Cómo contribuye el grafito a la eficiencia energética en los hornos de vacío? Consiga un calentamiento más rápido y uniforme

- ¿Por qué el grafito es un material preferido para los elementos calefactores en hornos de vacío de alta temperatura?

- ¿Cómo reduce el tratamiento térmico al vacío la deformación de las piezas? Consiga una estabilidad dimensional superior

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Cuál es la importancia del vacío en relación con los componentes de grafito en los hornos? Prevenir la oxidación para temperaturas extremas