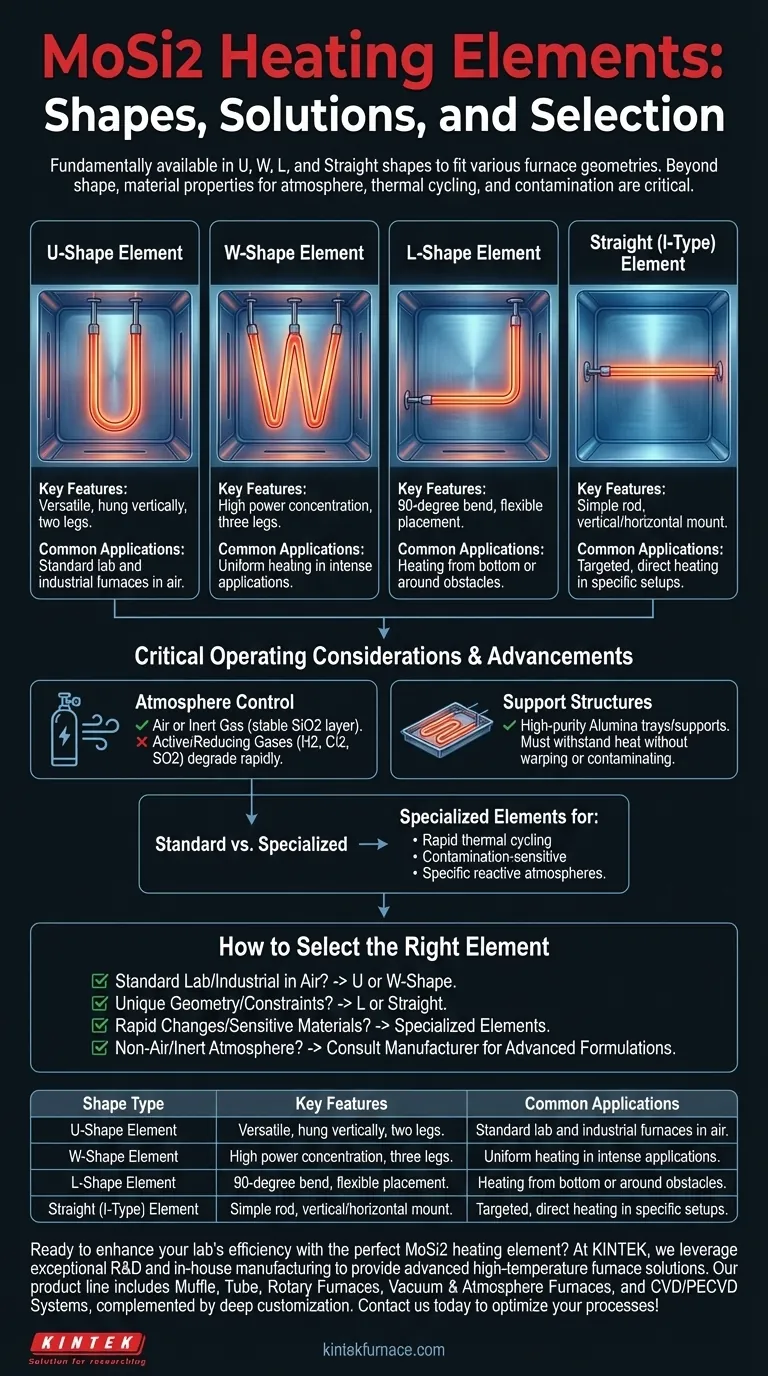

Fundamentalmente, los elementos calefactores de MoSi2 están disponibles en varias configuraciones estándar. Los más comunes son los elementos en forma de W, forma de U, forma de L y rectos (o tipo I). Cada diseño está diseñado para adaptarse a diferentes geometrías de horno, requisitos de montaje y necesidades de densidad de potencia, lo que permite una integración flexible en una amplia gama de equipos de alta temperatura.

Si bien la forma del elemento determina su ajuste físico dentro de un horno, el verdadero desafío es hacer coincidir sus propiedades materiales con su proceso específico, incluida la atmósfera del horno, la velocidad del ciclo térmico y el potencial de contaminación.

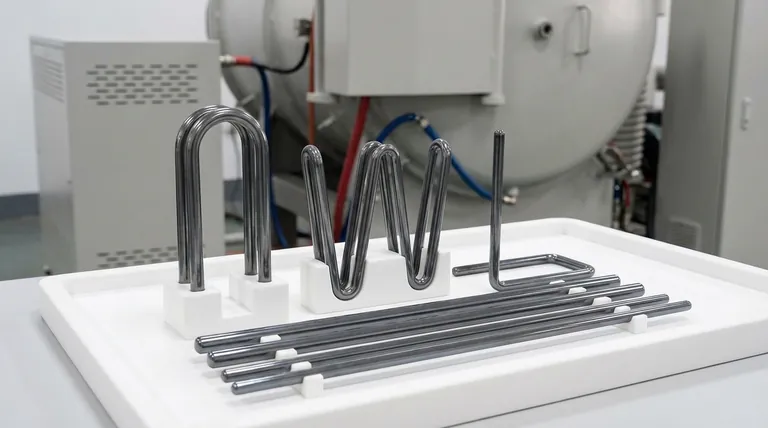

Un vistazo más de cerca a cada forma de elemento

La forma de un elemento de MoSi2 es su característica más visible, influyendo directamente en cómo se instala y cómo distribuye el calor. La elección se basa principalmente en el diseño y las limitaciones de su horno.

El elemento en forma de U

Esta es una de las formas más comunes y versátiles. Consiste en dos patas verticales (vástagos) conectadas en la parte inferior, pareciendo la letra "U". Estos elementos suelen colgarse verticalmente desde la parte superior de la cámara del horno.

El elemento en forma de W

Similar a la forma de U, el elemento en forma de W consta de tres patas verticales. Este diseño puede proporcionar una mayor concentración de potencia en un área determinada y a menudo se utiliza en aplicaciones que requieren un calentamiento más intenso y uniforme.

El elemento en forma de L

El elemento en forma de L está doblado en un ángulo de 90 grados. Esta configuración es excepcionalmente útil para calentar desde la parte inferior de un horno o para sortear obstáculos internos donde un elemento vertical recto no encajaría.

El elemento recto (tipo I)

Como su nombre indica, son varillas simples y rectas. Se pueden montar vertical u horizontalmente y a menudo se utilizan cuando se requiere un calentamiento dirigido y directo o en hornos con capacidades específicas de montaje en pared lateral o techo.

Consideraciones operativas críticas más allá de la forma

Elegir el elemento de MoSi2 adecuado implica más que simplemente seleccionar una forma que encaje. El entorno operativo es el factor más importante que determina el rendimiento y la vida útil del elemento.

La importancia del control de la atmósfera

Los elementos estándar de MoSi2 están diseñados para funcionar exclusivamente en ambientes de aire o gas inerte. La capa protectora de sílice (SiO2) que se forma en la superficie del elemento a altas temperaturas es estable en estas condiciones.

Exponerlos a gases activos o reductores como hidrógeno (H2), cloro (Cl2) o dióxido de azufre (SO2) degradará rápidamente el elemento y provocará una falla prematura.

Estructuras de soporte requeridas

Estos elementos operan a temperaturas extremas y deben mantenerse en su lugar con materiales que puedan soportar el calor sin fallar.

Las bandejas y soportes de alúmina de alta pureza son el estándar de la industria. Estos materiales ofrecen una excelente estabilidad térmica y son químicamente no reactivos, lo que garantiza que no se deformen, derritan o contaminen los elementos o el proceso.

Comprensión de los avances recientes y las compensaciones

Si bien los elementos estándar de MoSi2 tienen limitaciones claras, la tecnología ha evolucionado para satisfacer aplicaciones más exigentes. Comprender estos desarrollos es clave para evitar errores comunes.

Elementos estándar vs. especializados

Es crucial distinguir entre un elemento estándar y uno diseñado para un proceso específico y desafiante. El uso de un elemento estándar en un entorno incompatible es una causa frecuente de falla.

Nuevos diseños para aplicaciones exigentes

Los avances recientes han producido elementos de MoSi2 especializados optimizados para necesidades específicas. Estos incluyen diseños para:

- Ciclos térmicos rápidos en hornos de laboratorio y sinterización.

- Procesos sensibles a la contaminación que requieren alta pureza.

- Operación en atmósferas reactivas específicas, como el nitrógeno.

Estos elementos avanzados representan un avance significativo, pero deben especificarse correctamente para la aplicación prevista. Siempre verifique la compatibilidad atmosférica del elemento con el fabricante.

Cómo seleccionar el elemento adecuado para su aplicación

Su elección final debe equilibrar el diseño físico del horno con las demandas químicas y térmicas de su proceso.

- Si su enfoque principal es un horno de laboratorio o industrial estándar en aire: Un elemento en forma de U o W es probablemente su opción más confiable y rentable.

- Si su horno tiene una geometría única o restricciones de acceso: Considere elementos en forma de L o rectos para un calentamiento dirigido o para colocarlos alrededor de obstáculos.

- Si su proceso implica cambios rápidos de temperatura o materiales sensibles: Debe ir más allá de las formas estándar y buscar elementos especializados diseñados para ciclos térmicos y baja contaminación.

- Si debe operar en cualquier atmósfera que no sea aire o gas inerte: No utilice un elemento estándar de MoSi2; consulte a un fabricante sobre formulaciones avanzadas diseñadas específicamente para su gas de proceso.

La selección del elemento correcto es una cuestión de alinear su forma física y la ciencia de los materiales con las demandas precisas de su entorno de alta temperatura.

Tabla resumen:

| Tipo de forma | Características clave | Aplicaciones comunes |

|---|---|---|

| Forma de U | Versátil, colgado verticalmente, dos patas | Hornos de laboratorio e industriales estándar en aire |

| Forma de W | Alta concentración de potencia, tres patas | Calentamiento uniforme en aplicaciones intensas |

| Forma de L | Curva de 90 grados, colocación flexible | Calentamiento desde abajo o alrededor de obstáculos |

| Recto (Tipo I) | Varilla simple, montaje vertical/horizontal | Calentamiento dirigido y directo en configuraciones específicas |

¿Listo para mejorar la eficiencia de su laboratorio con el elemento calefactor de MoSi2 perfecto? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. No deje que la selección de elementos lo detenga: contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos de alta temperatura y extender la vida útil de sus equipos.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados