En resumen, tanto los hornos de tubo como los hornos de caja son equipos básicos que se encuentran en una amplia gama de entornos industriales, académicos y de investigación. Se utilizan para procesos térmicos como recocido, revenido, sinterización y análisis químico, pero sus aplicaciones específicas están dictadas por diferencias fundamentales en su diseño.

La elección entre un horno de tubo y uno de caja no se trata de la industria en la que se encuentra, sino del proceso que necesita realizar. Los hornos de tubo se eligen para el control preciso de la atmósfera y el procesamiento continuo, mientras que los hornos de caja se eligen para el calentamiento por lotes de muestras más grandes o múltiples.

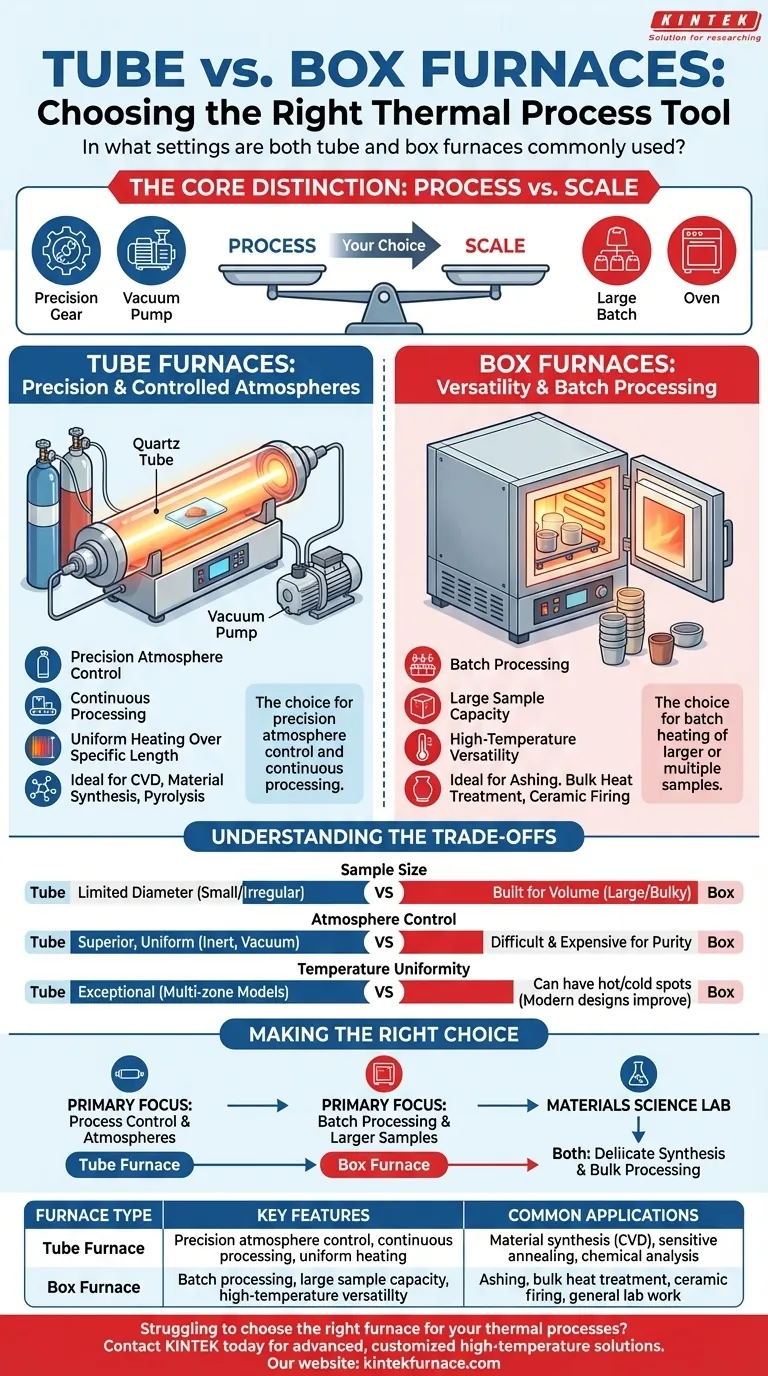

La distinción central: Proceso frente a escala

La diferencia clave entre estos dos tipos de hornos radica en su construcción física, lo que hace que cada uno sea ideal para diferentes tareas. Comprender esta distinción es crucial para seleccionar la herramienta adecuada para su trabajo.

Hornos de tubo: Precisión y atmósferas controladas

Un horno de tubo está diseñado en torno a un tubo cilíndrico largo, generalmente hecho de cerámica o cuarzo, que contiene la muestra. Esta geometría es su ventaja definitoria.

Su forma estrecha y cerrada hace que sea excepcionalmente fácil de purgar con gas o someter a vacío. Esto le proporciona un control preciso sobre el entorno químico en el que se calienta su muestra.

Este control es esencial para procesos como la deposición química de vapor (CVD), la síntesis de materiales bajo gas inerte o el tratamiento térmico de aleaciones sensibles que se oxidarían en el aire.

Hornos de caja: Versatilidad y procesamiento por lotes

Un horno de caja, a veces llamado horno mufla, es esencialmente un horno de alta temperatura con una cámara cúbica más grande.

Su principal ventaja es el espacio. La cámara más grande permite calentar artículos voluminosos o múltiples muestras a la vez en un solo lote.

Los hornos de caja son los caballos de batalla para aplicaciones de propósito general como la calcinación de materiales para análisis, el horneado de cerámica o la realización de tratamientos térmicos estándar donde la atmósfera (generalmente aire) no es una variable crítica.

Aplicaciones comunes por tipo de horno

Aunque ambos aparecen en los mismos laboratorios, sus usos específicos rara vez se superponen. El proceso dicta el horno.

Aplicaciones típicas del horno de tubo

La necesidad de una atmósfera controlada o un calentamiento uniforme a lo largo de una longitud específica define las aplicaciones del horno de tubo.

- Síntesis de materiales: Se utiliza para producir materiales avanzados como semiconductores, grafeno y compuestos poliméricos, a menudo a través de deposición química de vapor (CVD).

- Procesamiento de materiales: Esencial para el recocido, endurecimiento, sinterización y calcinación donde se debe evitar la exposición al oxígeno.

- Análisis especializado: Se aplica en el análisis de petróleo y gas, pirólisis y pruebas de materiales para la industria aeroespacial, donde las muestras se procesan bajo flujos de gas específicos.

- Procesos de flujo continuo: El diseño tubular es ideal para calentar materiales a medida que pasan a través de él, común en la producción industrial y el precalentamiento de gases.

Aplicaciones típicas del horno de caja

La necesidad de capacidad y calentamiento simple a alta temperatura define las aplicaciones del horno de caja.

- Análisis de materiales: Se utiliza ampliamente para la preparación de muestras, como la calcinación de carbón, papel o productos agrícolas para determinar su contenido inorgánico.

- Tratamiento térmico a granel: La herramienta preferida para recocer, revenir o endurecer múltiples piezas metálicas simultáneamente.

- Horneado a alta temperatura: Se utiliza ampliamente en el horneado de cerámica, la fundición de metales y la creación de sellos cerámica-metal.

- Trabajo general de laboratorio: Funciona como un horno robusto y de propósito general para secar cristalería o realizar pruebas básicas de descomposición térmica.

Comprensión de las compensaciones

Elegir un horno sobre el otro implica compensaciones claras en capacidad y flexibilidad.

Tamaño de la muestra y rendimiento

Los hornos de tubo están inherentemente limitados por el diámetro de su tubo de proceso, lo que los hace inadecuados para objetos grandes o de forma irregular.

Los hornos de caja, por el contrario, están diseñados para el volumen. Acomodan fácilmente crisoles, bandejas de piezas o componentes voluminosos que nunca cabrían en un tubo.

Control de la atmósfera

Esta es la compensación más crítica. Los hornos de tubo proporcionan un control de la atmósfera superior y uniforme. Es sencillo lograr un entorno de gas inerte puro o un vacío constante.

Aunque existen hornos de caja al vacío, lograr el mismo nivel de pureza atmosférica y flujo de gas laminar que en un horno de tubo es significativamente más difícil y costoso.

Uniformidad de la temperatura

Los hornos de tubo, especialmente los modelos multizona, ofrecen una uniformidad de temperatura excepcional a lo largo de la longitud del tubo. Esto es fundamental para cultivar cristales o realizar reacciones químicas sensibles.

Los hornos de caja pueden ser propensos a puntos calientes y fríos, aunque los diseños modernos con elementos calefactores y aislamiento avanzados han minimizado en gran medida este problema para la mayoría de las aplicaciones de propósito general.

Tomar la decisión correcta para su objetivo

Su decisión final debe basarse en los requisitos innegociables de su proceso térmico específico.

- Si su enfoque principal es el control de procesos con atmósferas específicas: El horno de tubo es su única opción viable para aplicaciones como CVD, pirólisis o recocido sensible.

- Si su enfoque principal es el procesamiento por lotes o muestras más grandes: El horno de caja proporciona la capacidad y versatilidad para el tratamiento térmico general, la calcinación o el horneado de varios artículos a la vez.

- Si dirige un laboratorio de ciencia de materiales: Es probable que necesite ambos; el horno de tubo para la síntesis delicada y el horno de caja para el procesamiento a granel posterior.

En última instancia, elegir el horno correcto consiste en hacer coincidir las fortalezas centrales de la herramienta con las demandas de su aplicación específica.

Tabla de resumen:

| Tipo de Horno | Características clave | Aplicaciones comunes |

|---|---|---|

| Horno de Tubo | Control preciso de la atmósfera, procesamiento continuo, calentamiento uniforme | Síntesis de materiales (ej. CVD), recocido sensible, análisis químico |

| Horno de Caja | Procesamiento por lotes, gran capacidad de muestra, versatilidad a alta temperatura | Calcinación, tratamiento térmico a granel, horneado de cerámica, trabajo general de laboratorio |

¿Tiene dificultades para elegir el horno adecuado para sus procesos térmicos? En KINTEK, nos especializamos en proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una línea de productos diversa que incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, garantizamos soluciones precisas para industrias como la ciencia de materiales, la investigación y la fabricación. Mejore la eficiencia de su laboratorio y logre resultados superiores: contáctenos hoy para analizar cómo nuestros hornos pueden satisfacer sus requisitos específicos.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?