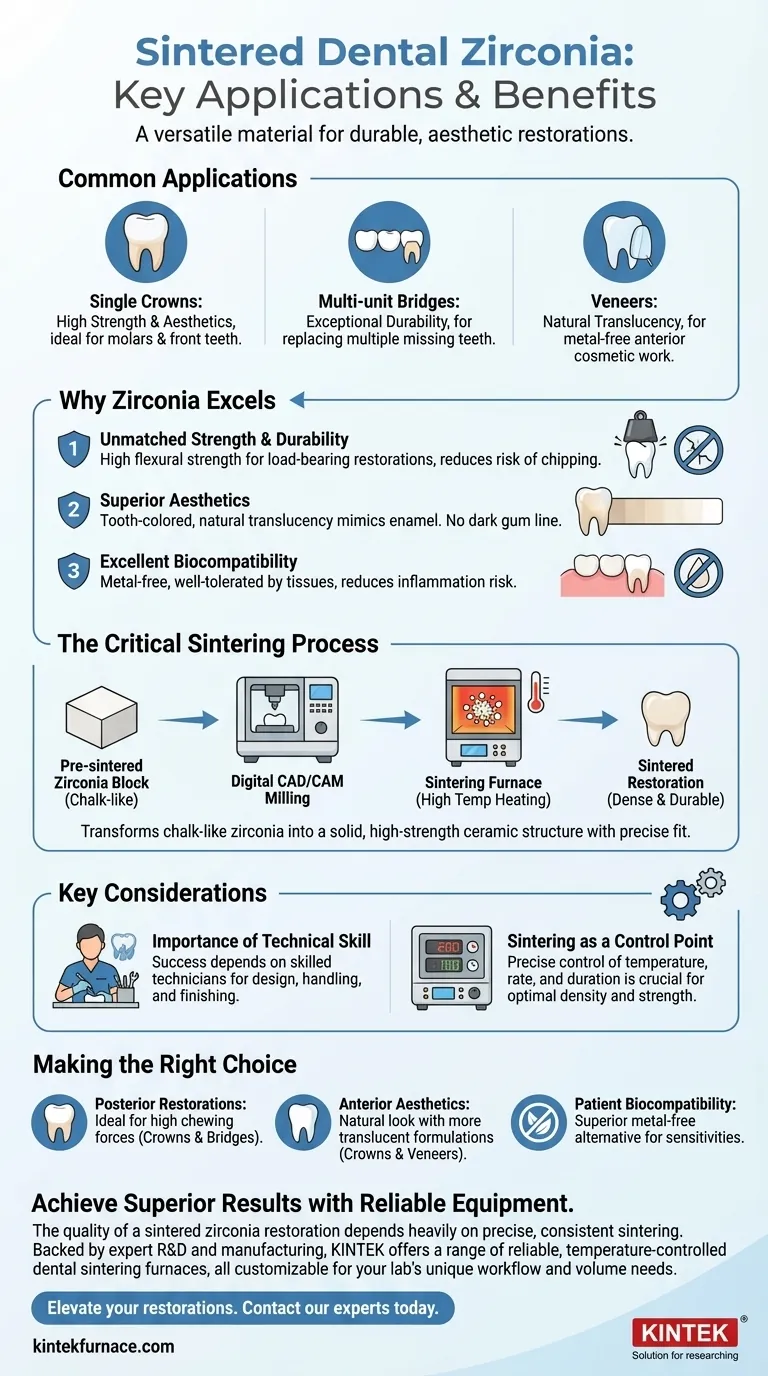

En la odontología restauradora moderna, la zirconia sinterizada es un material muy versátil utilizado para fabricar una gama de prótesis dentales duraderas y estéticas. Sus aplicaciones más comunes incluyen coronas individuales de cerámica completa, puentes multianclaje y carillas cosméticas, donde reemplaza las restauraciones tradicionales a base de metal.

La zirconia sinterizada se ha convertido en un material preferido no solo por lo que crea, sino por cómo combina una resistencia excepcional para restauraciones de carga con la biocompatibilidad y la apariencia natural requeridas para un resultado clínico exitoso y a largo plazo.

Por qué la Zirconia Destaca en Estas Aplicaciones

La adopción generalizada de la zirconia sinterizada se debe a una combinación única de propiedades físicas y estéticas que la hacen adecuada para casos restauradores desafiantes. Resuelve muchos de los problemas asociados con materiales más antiguos.

Resistencia y Durabilidad Inigualables

La zirconia sinterizada exhibe una notable resistencia a la flexión, superando con creces la de muchas otras cerámicas dentales. Esto la convierte en una opción ideal para restauraciones en áreas de alto estrés, como coronas de molares y puentes de largo alcance que deben soportar fuerzas de masticación significativas.

Esta tenacidad inherente reduce el riesgo de fracturas o astillamientos que pueden ocurrir con materiales cerámicos más débiles, contribuyendo a la longevidad de la restauración.

Estética Superior

A diferencia de las restauraciones a base de metal que pueden crear una línea oscura en la encía, la zirconia es un material del color del diente. Las formulaciones modernas ofrecen diferentes niveles de translucidez, lo que les permite imitar la apariencia del esmalte natural.

Esto la convierte en un material excelente para coronas y carillas anteriores (dientes frontales), donde lograr un aspecto natural y sin fisuras es la máxima prioridad.

Excelente Biocompatibilidad

La zirconia es una cerámica y no contiene metal, lo que la convierte en una solución ideal para pacientes con alergias o sensibilidades conocidas a los metales. Su naturaleza biocompatible significa que es bien tolerada por los tejidos de las encías circundantes, reduciendo el riesgo de inflamación o reacciones alérgicas.

El Papel Crítico del Proceso de Sinterización

La zirconia no comienza como un material fuerte. El proceso de sinterización es el paso de fabricación esencial que la transforma en su estado final, denso y duradero, haciéndola adecuada para uso clínico.

Transformación del Material

Las restauraciones dentales se fresan primero a partir de un bloque similar a la tiza de zirconia pre-sinterizada utilizando un sistema digital CAD/CAM. Este estado blando permite un modelado preciso y fácil.

Luego, la restauración se coloca en un horno especializado y se calienta a temperaturas muy altas. Este proceso de sinterización hace que las partículas de zirconia se fusionen, encogiendo la restauración aproximadamente un 20-25% y transformándola en una estructura cerámica sólida y de alta resistencia.

Precisión a Través de Flujos de Trabajo Digitales

Todo el proceso está controlado digitalmente. Desde el escaneo intraoral inicial hasta el fresado final, el equipo digital garantiza un ajuste increíblemente preciso para la corona, el puente o la carilla final.

Esta precisión es fundamental para la comodidad del paciente, la función adecuada y la salud a largo plazo del diente subyacente.

Comprensión de las Consideraciones Clave

Si bien la zirconia sinterizada ofrece beneficios significativos, la calidad del resultado final no es automática. Depende en gran medida del equipo utilizado y de la habilidad del profesional que gestiona el proceso.

La Importancia de la Habilidad Técnica

El éxito de una restauración de zirconia depende en gran medida de la competencia del técnico dental. El diseño, el manejo y el acabado adecuados son cruciales tanto para la resistencia como para la estética.

Elegir un laboratorio dental que invierta en técnicos cualificados y equipos de primera categoría es esencial para lograr resultados predecibles y de alta calidad.

La Sinterización es un Punto de Control Crítico

El propio ciclo de sinterización, incluida la temperatura precisa, la velocidad de calentamiento y la duración, debe controlarse cuidadosamente. Una sinterización inadecuada puede introducir tensiones internas o impedir que el material alcance su densidad óptima, lo que lleva a un fallo prematuro.

Se necesitan hornos fiables y con control de temperatura para garantizar una sinterización completa y consistente, que es la base de la resistencia de la restauración.

Tomando la Decisión Correcta para su Objetivo

La zirconia sinterizada no es una solución única para todos, pero su versatilidad la convierte en una opción líder para muchas necesidades restauradoras comunes.

- Si su enfoque principal son las restauraciones posteriores (molares): La alta resistencia de la zirconia la convierte en la opción ideal para coronas y puentes que deben soportar fuerzas de masticación significativas.

- Si su enfoque principal es la estética anterior (dientes frontales): Las formulaciones de zirconia más translúcidas son excelentes para coronas y carillas, ofreciendo un aspecto natural sin el riesgo de una línea metálica oscura en la encía.

- Si su enfoque principal es la biocompatibilidad del paciente: La zirconia es una alternativa superior sin metal para pacientes con alergias o sensibilidades conocidas a los metales.

En última instancia, comprender las propiedades de la zirconia permite a los clínicos aprovechar su resistencia y belleza para obtener resultados predecibles y duraderos para los pacientes.

Tabla Resumen:

| Aplicación | Beneficio Clave | Ideal Para |

|---|---|---|

| Coronas Individuales | Alta Resistencia y Estética | Molares y Dientes Frontales |

| Puentes Multianclaje | Durabilidad Excepcional | Reemplazo de Múltiples Dientes Ausentes |

| Carillas | Translucidez Natural | Trabajos Cosméticos Anteriores Sin Metal |

¿Listo para lograr una resistencia y estética superiores en su laboratorio dental?

La calidad de una restauración de zirconia sinterizada depende en gran medida de una sinterización precisa y consistente. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama de hornos de sinterización dental fiables y con control de temperatura, todos personalizables para el flujo de trabajo y las necesidades de volumen únicas de su laboratorio.

Mejore sus restauraciones con equipos en los que puede confiar. Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución de sinterización perfecta para su práctica.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores