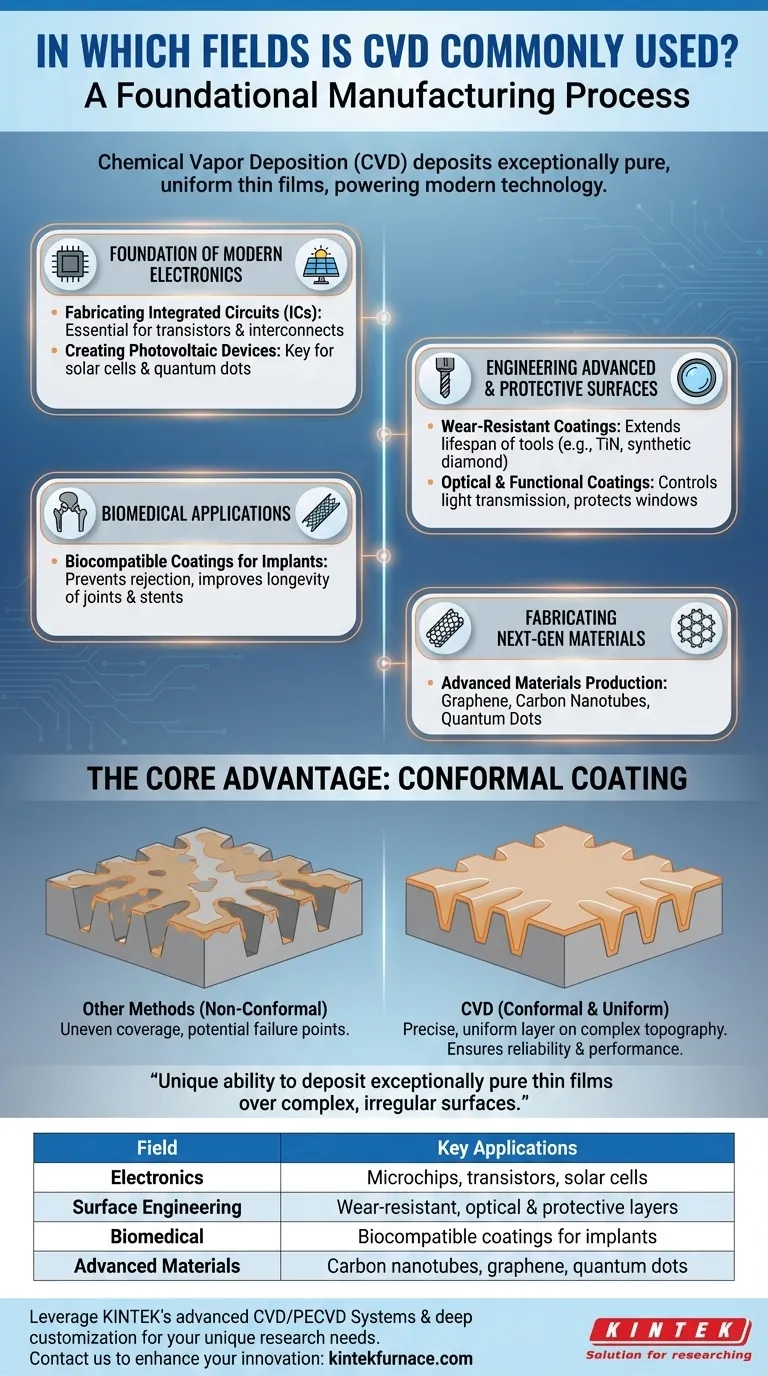

En esencia, la Deposición Química de Vapor (CVD) es un proceso de fabricación fundamental utilizado en numerosos campos de alta tecnología. Se aplica con mayor frecuencia en la producción de dispositivos semiconductores, componentes ópticos, materiales avanzados como nanotubos de carbono y recubrimientos duraderos y funcionales para industrias que van desde la aeroespacial hasta la biomédica.

El uso generalizado del CVD no se trata solo de los materiales que puede crear, sino de *cómo* los crea. Su capacidad única para depositar películas delgadas excepcionalmente puras y uniformes sobre superficies complejas e irregulares es lo que lo convierte en una herramienta indispensable para la tecnología moderna.

La base de la electrónica moderna

El CVD no es solo una parte de la industria electrónica; es el proceso sobre el cual se construye todo el mundo digital. Su precisión a escala atómica es esencial para la fabricación de microchips.

Fabricación de Circuitos Integrados (CI)

Casi todos los componentes dentro de un microchip, desde transistores hasta interconexiones, se construyen utilizando CVD. El proceso deposita las capas alternas ultrafinas de material semiconductor, aislante y metálico que forman la compleja arquitectura de un circuito integrado.

Creación de Dispositivos Fotovoltaicos

El CVD es una técnica clave para la fabricación de células solares. Se utiliza para depositar las películas delgadas de silicio u otros materiales fotovoltaicos (como los puntos cuánticos) que capturan la luz solar y la convierten en electricidad.

Diseño de superficies avanzadas y protectoras

Una de las aplicaciones más potentes del CVD es la modificación de superficies, donde imparte nuevas propiedades a un material base al agregar una capa delgada y de alto rendimiento.

Recubrimientos resistentes al desgaste

En aplicaciones mecánicas exigentes, el CVD se utiliza para depositar recubrimientos extremadamente duros, como nitruro de titanio o películas de diamante sintético, sobre herramientas de corte y componentes de motores. Esto aumenta drásticamente su vida útil y rendimiento.

Recubrimientos ópticos y funcionales

El CVD crea películas delgadas para dispositivos ópticos, incluidos recubrimientos antirreflectantes en lentes y capas protectoras en ventanas ópticas utilizadas en entornos hostiles. Estos recubrimientos están diseñados con precisión para controlar cómo se transmite o refleja la luz.

Aplicaciones biomédicas

Para implantes médicos como articulaciones artificiales o stents, la biocompatibilidad es fundamental. El CVD se utiliza para aplicar recubrimientos inertes y biocompatibles que previenen el rechazo por parte del cuerpo y mejoran la longevidad del dispositivo.

Comprender la ventaja central: recubrimiento conformado

Para comprender por qué el CVD es tan frecuente, debe entender su principal ventaja técnica sobre otros métodos de deposición.

¿Qué es un recubrimiento conformado?

Un recubrimiento conformado es una película que sigue la topografía exacta del sustrato, cubriendo cada pico, valle y hendidura con una capa de espesor uniforme. El CVD sobresale en esto porque la reacción química ocurre en toda la superficie a la vez.

Por qué es importante

En la microelectrónica, la cobertura incompleta de una trinchera microscópica puede provocar el fallo de un circuito. En una pala de turbina aeroespacial, un recubrimiento desigual puede crear un punto débil. La capacidad del CVD para crear una película perfecta y conformada en formas irregulares garantiza fiabilidad y rendimiento donde otras técnicas se quedan cortas.

Cómo aplicar este conocimiento

Su interés en las aplicaciones del CVD probablemente surge de un contexto técnico o industrial específico.

- Si su enfoque principal es la fabricación de productos electrónicos: Reconozca que el CVD es el proceso ineludible para construir las capas fundamentales de prácticamente todos los dispositivos semiconductores.

- Si su enfoque principal es la ingeniería de materiales: Vea el CVD como la principal herramienta para crear superficies de alto rendimiento, mejorando propiedades como la dureza, la resistencia química o la biocompatibilidad.

- Si su enfoque principal es la investigación y el desarrollo: Comprenda que el CVD es la puerta de entrada para fabricar materiales de próxima generación como el grafeno, los nanotubos de carbono y los puntos cuánticos.

En última instancia, comprender dónde se utiliza el CVD es comprender lo que impulsa la innovación en una amplia gama de campos tecnológicos modernos.

Tabla de resumen:

| Campo | Aplicaciones clave |

|---|---|

| Electrónica | Fabricación de microchips, transistores y células solares |

| Ingeniería de superficies | Recubrimientos resistentes al desgaste, películas ópticas y capas protectoras |

| Biomédica | Recubrimientos biocompatibles para implantes como stents y articulaciones |

| Materiales avanzados | Producción de nanotubos de carbono, grafeno y puntos cuánticos |

Aprovechando la excepcional I+D y la fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para aplicaciones en electrónica, recubrimientos y ciencia de los materiales. Contáctenos hoy para mejorar su innovación con soluciones CVD a medida.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad