En entornos donde el calor extremo y la fiabilidad son innegociables, los elementos calefactores de disilicuro de molibdeno (MoSi2) son la elección definitiva. Estos elementos se seleccionan principalmente para aplicaciones industriales que requieren temperaturas altas y sostenidas, a menudo entre 1600 °C y 1900 °C, donde el tiempo de inactividad del horno es excepcionalmente costoso. Los sectores clave incluyen la fabricación de vidrio, cerámica y semiconductores; la metalurgia y la siderurgia; y la producción de materiales de alta resistencia para las industrias aeroespacial y automotriz.

La decisión de utilizar elementos de disilicuro de molibdeno (MoSi2) se debe a la necesidad de un rendimiento térmico excepcional y una fiabilidad a largo plazo a temperaturas donde la mayoría de los demás materiales fallarían. Su capacidad única para formar una capa protectora de sílice los hace ideales para procesos donde el tiempo de actividad del horno y la calidad constante son primordiales.

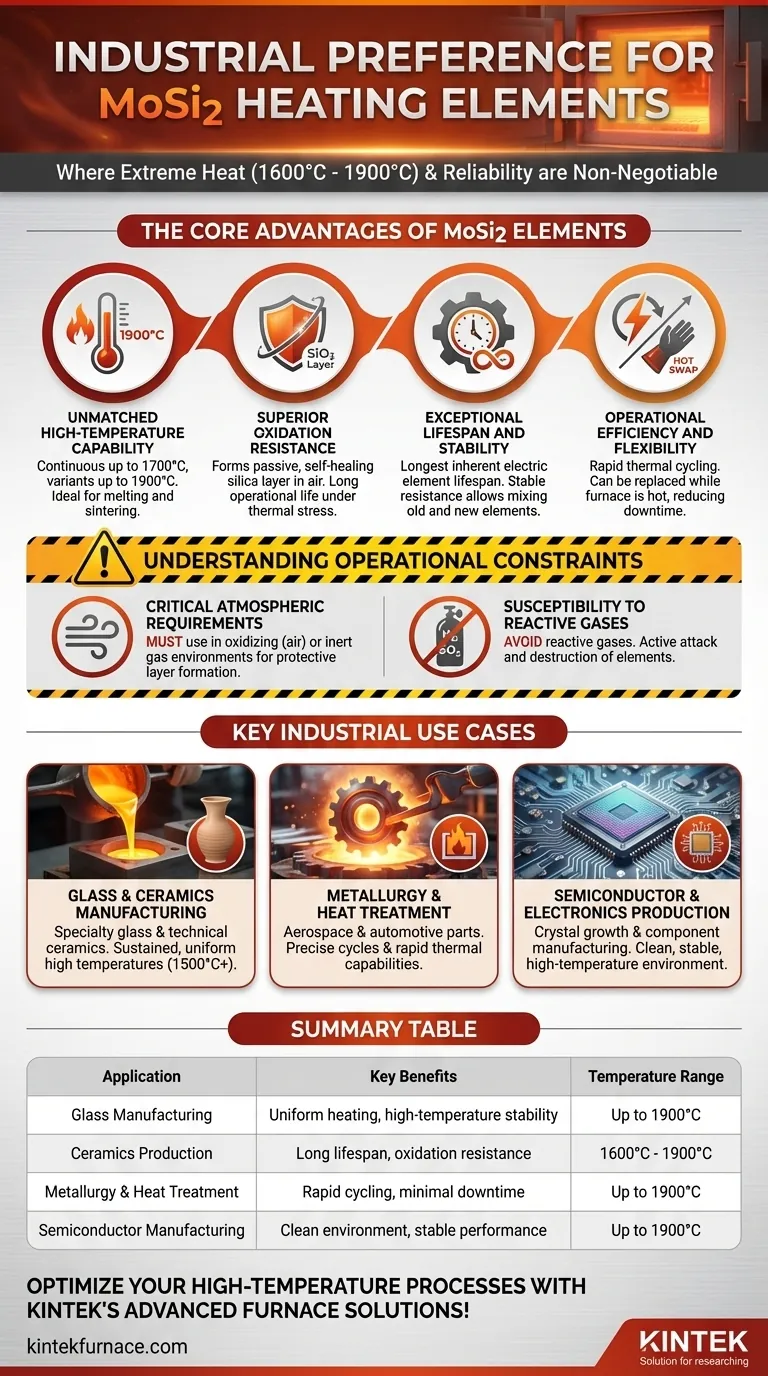

Las Ventajas Principales de los Elementos de MoSi2

Para entender por qué se prefieren los elementos de MoSi2, es esencial ir más allá de las aplicaciones y analizar sus propiedades fundamentales del material. Su dominio en entornos de alta temperatura no es accidental, sino un resultado directo de sus características únicas.

Capacidad Inigualable a Altas Temperaturas

Los elementos de MoSi2 pueden operar continuamente a temperaturas de hasta 1700 °C, y algunas variantes especializadas alcanzan hasta 1900 °C. Esto es significativamente más alto que la mayoría de los elementos calefactores metálicos o de carburo de silicio.

Esta capacidad los hace indispensables para fundir vidrio, sinterizar cerámicas avanzadas y realizar tratamientos térmicos en aleaciones metálicas de alta resistencia.

Resistencia Superior a la Oxidación

A altas temperaturas, el MoSi2 reacciona con el oxígeno del aire para formar una capa delgada y no porosa de sílice (SiO2) en su superficie.

Esta capa pasiva y autorreparable protege el material subyacente de una mayor oxidación y degradación, asegurando una vida útil notablemente larga incluso bajo estrés térmico extremo.

Vida Útil y Estabilidad Excepcionales

Debido a su robusta resistencia a la oxidación, los elementos de MoSi2 tienen la vida útil inherente más larga de todos los elementos calefactores eléctricos comunes.

Su resistencia eléctrica permanece estable con el tiempo, lo que permite conectar elementos nuevos en serie con los más antiguos sin causar desequilibrios. Esto simplifica el mantenimiento y reduce los costos de reemplazo.

Eficiencia Operativa y Flexibilidad

Los elementos de MoSi2 pueden soportar ciclos térmicos rápidos sin riesgo de daño, lo que permite tiempos de calentamiento y enfriamiento del horno más rápidos.

Fundamentalmente, pueden reemplazarse mientras un horno aún está caliente, lo que reduce drásticamente el costoso tiempo de inactividad en entornos de producción continua.

Comprendiendo las Restricciones Operativas

Aunque potentes, los elementos de MoSi2 no son una solución universal. Su rendimiento depende de condiciones de funcionamiento específicas, y el incumplimiento de estos requisitos conducirá a un fallo rápido.

Requisitos Atmosféricos Críticos

Los elementos de MoSi2 están diseñados para usarse en ambientes oxidantes (aire) o de gas inerte. La presencia de oxígeno es necesaria para formar y mantener la capa protectora de sílice.

Usarlos en una atmósfera reductora a altas temperaturas evitará que esta capa se forme, dejando el elemento vulnerable.

Susceptibilidad a Gases Reactivos

Ciertos gases atacarán y destruirán activamente los elementos de MoSi2. Estos incluyen hidrógeno (H2), cloro (Cl2) y dióxido de azufre (SO2).

Si su proceso industrial involucra estos u otros gases reactivos, debe seleccionar un elemento calefactor alternativo, ya que el MoSi2 no será viable.

Casos de Uso Industrial Clave

Las propiedades del MoSi2 se alinean directamente con las demandas de varias industrias clave.

Fabricación de Vidrio y Cerámica

La producción de vidrio especial y la sinterización de cerámicas técnicas requieren temperaturas uniformes y sostenidas que a menudo superan los 1500 °C. El MoSi2 proporciona el calor y la estabilidad necesarios para estos procesos exigentes.

Metalurgia y Tratamiento Térmico

La fabricación de piezas de alta resistencia para los sectores aeroespacial y automotriz implica ciclos precisos de tratamiento térmico. La capacidad del MoSi2 para alcanzar altas temperaturas y ciclar rápidamente lo hace ideal para crear materiales con propiedades metalúrgicas específicas.

Producción de Semiconductores y Electrónica

Procesos como el crecimiento de cristales y la fabricación de ciertos componentes electrónicos exigen un entorno limpio, estable y de alta temperatura. Los elementos de MoSi2 proporcionan esto sin introducir contaminantes a menudo asociados con otros métodos de calentamiento.

Tomando la Decisión Correcta para su Proceso

Su decisión debe guiarse por los requisitos técnicos específicos de su horno y proceso.

- Si su enfoque principal es alcanzar temperaturas de proceso extremas (1600 °C+): El MoSi2 es la opción predeterminada debido a su rango térmico superior y estabilidad.

- Si su enfoque principal es minimizar el tiempo de inactividad y el mantenimiento del horno: La larga vida útil, la resistencia estable y la capacidad de intercambio en caliente de los elementos de MoSi2 los hacen altamente rentables con el tiempo.

- Si su proceso involucra una atmósfera de gas reactivo (por ejemplo, hidrógeno): Debe evitar los elementos de MoSi2 y buscar alternativas, ya que serán atacados químicamente y fallarán.

Al comprender tanto sus fortalezas inigualables como sus limitaciones específicas, puede determinar con confianza si el MoSi2 es la solución óptima para su aplicación de alta temperatura.

Tabla Resumen:

| Aplicación | Beneficios Clave | Rango de Temperatura |

|---|---|---|

| Fabricación de Vidrio | Calentamiento uniforme, estabilidad a alta temperatura | Hasta 1900 °C |

| Producción de Cerámica | Larga vida útil, resistencia a la oxidación | 1600 °C - 1900 °C |

| Metalurgia y Tratamiento Térmico | Ciclo rápido, tiempo de inactividad mínimo | Hasta 1900 °C |

| Fabricación de Semiconductores | Ambiente limpio, rendimiento estable | Hasta 1900 °C |

¡Optimice sus procesos de alta temperatura con las avanzadas soluciones de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios elementos calefactores de MoSi2 fiables y hornos de alta temperatura personalizados como Muffle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y reduciendo el tiempo de inactividad. Contáctenos hoy para discutir cómo podemos elevar sus aplicaciones industriales.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección