En esencia, un horno de Deposición Química de Vapor (CVD) es una herramienta altamente especializada que se utiliza en industrias donde el rendimiento de un material se define a nivel atómico. Sus aplicaciones principales se encuentran en los sectores de semiconductores, aeroespacial, energía y materiales avanzados, donde se emplea para depositar películas delgadas de alto rendimiento y ultrapuras sobre diversos sustratos.

Un horno de CVD no sirve simplemente para calentar materiales. Su verdadero propósito es facilitar una reacción química precisa que "construye" una nueva capa sólida de material a partir de un gas, permitiendo la creación de componentes con pureza, rendimiento y durabilidad excepcionales.

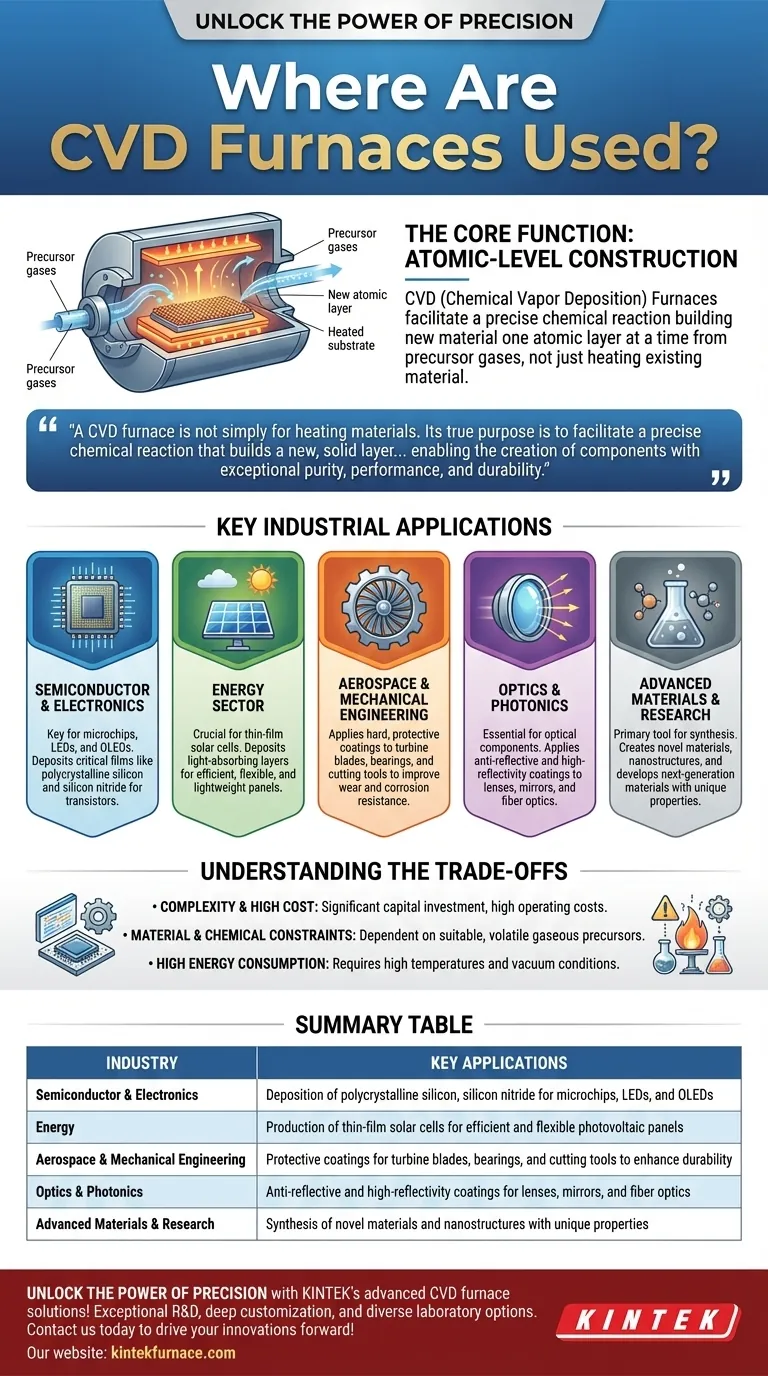

La Función Central: Construcción a Nivel Atómico

Para entender dónde se utilizan los hornos de CVD, primero debe comprender lo que hacen. A diferencia de un horno convencional que solo aplica calor, un horno de CVD crea un entorno altamente controlado para un proceso químico específico.

Ir Más Allá del Tratamiento Térmico Simple

Un horno estándar calienta un sólido para cambiar sus propiedades, como endurecer el acero o cocer la cerámica. Modifica lo que ya está allí.

Un horno de CVD, sin embargo, es una herramienta generativa. Introduce nuevo material en un sustrato, construyendo una película delgada en su superficie capa por capa de átomos.

Construcción con Precursores Gaseosos

El proceso implica introducir uno o más gases precursores volátiles en la cámara del horno. Cuando estos gases entran en contacto con el sustrato calentado, reaccionan o se descomponen.

Esta reacción química provoca que un material sólido se deposite sobre la superficie del sustrato, formando una película delgada y uniforme. Luego, los subproductos gaseosos en exceso se evacuan de la cámara.

El Resultado: Películas Ultrapuras y de Alto Rendimiento

Este método permite un control increíble sobre el espesor, la composición y la pureza de una película. Los recubrimientos resultantes pueden proporcionar propiedades —como conductividad eléctrica, aislamiento, dureza o resistencia a la corrosión— de las que carece el sustrato subyacente.

Aplicaciones Industriales Clave

La capacidad de diseñar materiales a este nivel hace que la tecnología CVD sea indispensable en varias industrias de alta tecnología.

La Industria de Semiconductores y Electrónica

Este es el usuario más importante de la tecnología CVD. Los microchips se construyen depositando capas alternas de materiales conductores, aislantes y semiconductores.

La CVD se utiliza para depositar películas críticas como silicio policristalino y nitruro de silicio, que forman las estructuras fundamentales de los transistores y otros componentes microelectrónicos. También se utiliza en la fabricación de LED y OLED para pantallas modernas.

El Sector Energético

La CVD es fundamental para producir células solares de película delgada. El proceso deposita las capas semiconductoras que absorben la luz sobre un sustrato como vidrio o plástico.

Esta técnica permite la creación de paneles solares eficientes, flexibles y ligeros, que son una piedra angular del avance de la tecnología fotovoltaica.

Ingeniería Aeroespacial y Mecánica

En las industrias aeroespacial y de fabricación, los componentes a menudo están expuestos a temperaturas extremas, fricción y entornos corrosivos.

La CVD se utiliza para aplicar recubrimientos excepcionalmente duros y protectores a piezas como álabes de turbina, rodamientos y herramientas de corte. Estos recubrimientos mejoran drásticamente la resistencia al desgaste, extienden la vida útil de los componentes y mejoran el rendimiento.

Óptica y Fotónica

El rendimiento de los componentes ópticos como lentes, espejos y cables de fibra óptica depende de recubrimientos superficiales especializados.

La CVD se utiliza para aplicar recubrimientos antirreflectantes, de alta reflectividad o protectores que controlan con precisión cómo la luz interactúa con la superficie, una función crítica en todo, desde telescopios hasta telecomunicaciones.

Materiales Avanzados e Investigación

En la ciencia de los materiales y la nanotecnología, la CVD es una herramienta principal para la síntesis. Los investigadores la utilizan para crear nuevos materiales con propiedades únicas, fabricar nanoestructuras y desarrollar la próxima generación de materiales para una amplia gama de aplicaciones.

Comprender las Compensaciones

Aunque potente, la tecnología CVD no es una solución universal. Su aplicación conlleva limitaciones y desafíos específicos.

Complejidad y Alto Costo

Los sistemas de CVD son máquinas complejas que requieren un control preciso de la temperatura, la presión y el flujo de gas. Representan una inversión de capital significativa y tienen altos costos operativos en comparación con los hornos de tratamiento térmico más simples.

Limitaciones de Materiales y Químicas

El proceso CVD depende totalmente de la disponibilidad de gases precursores adecuados. Para algunos materiales deseados, puede que no exista un químico precursor volátil y estable, o puede ser prohibitivamente caro o tóxico, lo que hace que la deposición no sea práctica.

Alto Consumo de Energía

Lograr y mantener las altas temperaturas (a menudo superiores a 1000 °C) y las condiciones de vacío necesarias para las reacciones químicas requieren una cantidad sustancial de energía.

Tomar la Decisión Correcta para su Objetivo

Comprender el papel de la CVD consiste en reconocer su función como un proceso de fabricación de alta precisión, no solo como un dispositivo de calentamiento.

- Si su enfoque principal es la electrónica o la informática: La CVD es la tecnología fundamental para construir los microchips que impulsan el mundo digital.

- Si su enfoque principal es la fabricación o la industria aeroespacial: La CVD es una tecnología clave que permite mejorar la durabilidad y el rendimiento de componentes críticos.

- Si su enfoque principal es la energía renovable: La CVD es esencial para producir la próxima generación de células solares de película delgada, eficientes y versátiles.

- Si su enfoque principal es la ciencia de los materiales o la investigación: La CVD es una herramienta fundamental para sintetizar nuevos materiales con propiedades diseñadas con precisión.

En última instancia, el uso de hornos de CVD indica la necesidad de construir materiales con un nivel de pureza y control estructural que simplemente no se puede lograr por otros medios.

Tabla Resumen:

| Industria | Aplicaciones Clave |

|---|---|

| Semiconductores y Electrónica | Deposición de silicio policristalino, nitruro de silicio para microchips, LED y OLED |

| Energía | Producción de células solares de película delgada para paneles fotovoltaicos eficientes y flexibles |

| Ingeniería Aeroespacial y Mecánica | Recubrimientos protectores para álabes de turbina, rodamientos y herramientas de corte para mejorar la durabilidad |

| Óptica y Fotónica | Recubrimientos antirreflectantes y de alta reflectividad para lentes, espejos y fibra óptica |

| Materiales Avanzados e Investigación | Síntesis de nuevos materiales y nanoestructuras con propiedades únicas |

¡Desbloquee el poder de la precisión con las soluciones avanzadas de hornos de CVD de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura, incluidos sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios, de vacío y atmosféricos. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, brindando películas delgadas ultrapuras y un rendimiento mejorado para industrias como la de semiconductores, aeroespacial y energética. ¿Listo para elevar su ingeniería de materiales? Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio