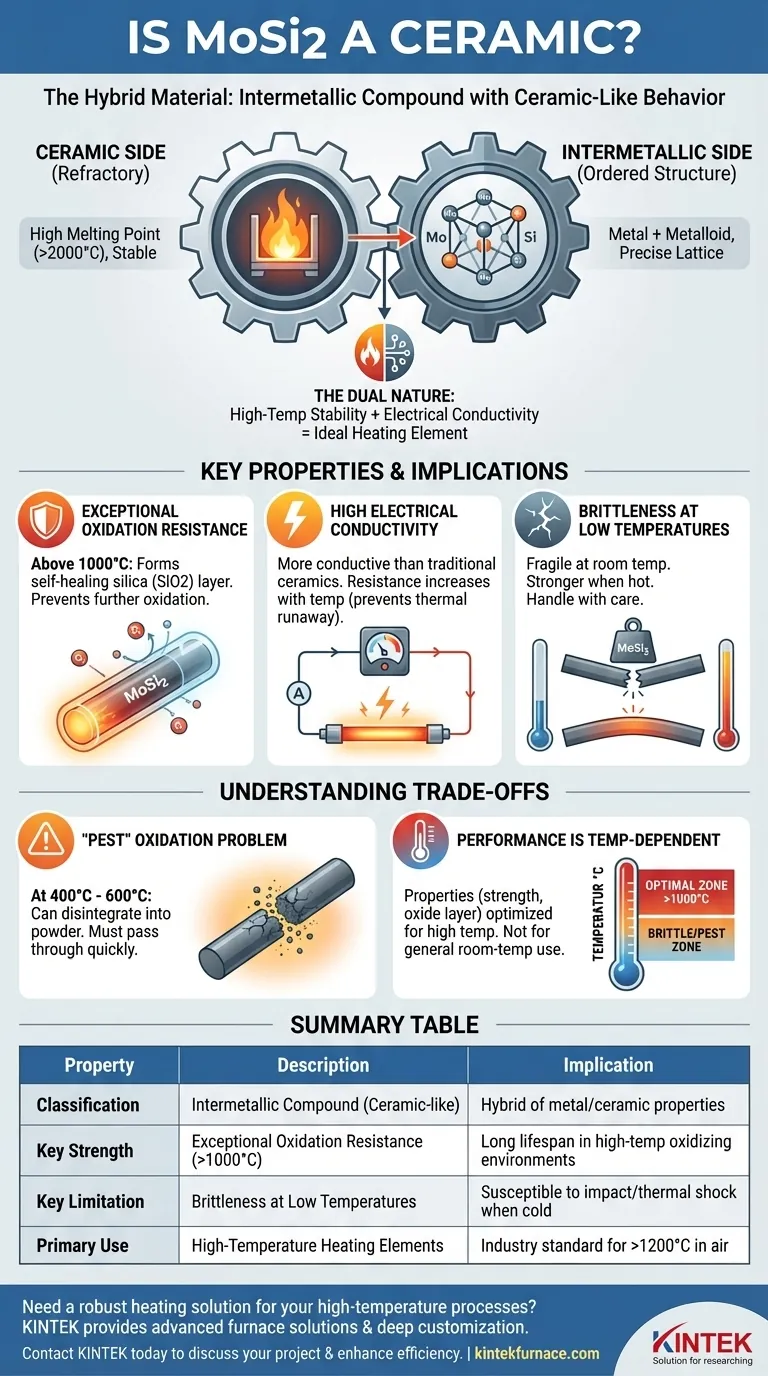

Sí, el disiliciuro de molibdeno (MoSi2) se clasifica como una cerámica refractaria. Sin embargo, esta simple clasificación no captura toda la imagen. Es más precisamente un compuesto intermetálico que posee propiedades similares a las de la cerámica, particularmente a altas temperaturas, lo que le otorga una posición única en la ciencia de los materiales.

El disiliciuro de molibdeno existe en la intersección de las cerámicas y los metales. Entenderlo como un compuesto intermetálico que *se comporta* como una cerámica de alto rendimiento es la clave para aprovechar sus excepcionales propiedades en aplicaciones de alta temperatura.

¿Qué define al MoSi2: un material híbrido?

La clasificación del disiliciuro de molibdeno puede ser confusa porque no encaja perfectamente en una sola categoría. Su identidad es una mezcla de dos tipos de materiales distintos.

El lado cerámico: comportamiento refractario

Un material refractario es aquel que es física y químicamente estable a temperaturas muy altas. El MoSi2 sobresale en este aspecto, con un punto de fusión superior a los 2000 °C.

Esta resistencia al calor es su rasgo más parecido al de una cerámica y la razón principal por la que se agrupa con materiales como la alúmina o el carburo de silicio para uso a alta temperatura.

El lado intermetálico: estructura ordenada

Técnicamente, el MoSi2 es un compuesto intermetálico. Esto significa que es un compuesto químico específico y ordenado de un metal (molibdeno) y un metaloide (silicio).

A diferencia de una simple aleación metálica, sus átomos están dispuestos en una red cristalina precisa y repetitiva. Esta estructura ordenada es responsable tanto de su alta resistencia a temperaturas elevadas como de su significativa fragilidad a temperaturas más bajas.

Por qué importa esta doble naturaleza

Esta clasificación híbrida es crucial para su aplicación. Los ingenieros eligen el MoSi2 cuando necesitan la estabilidad a alta temperatura de una cerámica, pero también requieren un grado de conductividad eléctrica que la mayoría de las cerámicas tradicionales no pueden proporcionar.

No es un aislante eléctrico. Esta propiedad es precisamente lo que le permite funcionar como un elemento calefactor resistivo, donde se le pasa electricidad para generar calor.

Propiedades clave e implicaciones

La naturaleza única del MoSi2 da lugar a un conjunto de propiedades que lo hacen ideal para entornos extremos, especialmente aquellos que involucran calor y oxígeno.

Excepcional resistencia a la oxidación

Esta es la propiedad más crítica del MoSi2. A temperaturas superiores a los 1000 °C, reacciona con el oxígeno para formar una capa superficial delgada y protectora de sílice pura (SiO2).

Esta capa vítrea se autorrepara, no es porosa y evita que el material subyacente se oxide más, lo que permite que los componentes de MoSi2 funcionen durante largos períodos en el aire a temperaturas extremas.

Alta conductividad eléctrica

Aunque no es tan conductor como un metal puro como el cobre, el MoSi2 tiene una conductividad eléctrica significativamente mayor que las cerámicas tradicionales.

Su resistencia aumenta con la temperatura, lo cual es una característica deseable para un elemento calefactor, ya que ayuda a regular la potencia y prevenir la fuga térmica.

Fragilidad a bajas temperaturas

Como muchas cerámicas avanzadas e intermetálicos, el MoSi2 es extremadamente frágil y quebradizo a temperatura ambiente.

Esto hace que la fabricación y manipulación sean un desafío. Es fuerte y más dúctil cuando está caliente, pero cualquier impacto o choque térmico cuando está frío puede provocar un fallo catastrófico.

Comprender las compensaciones

Ningún material es perfecto, y la naturaleza especializada del MoSi2 conlleva limitaciones claras que deben respetarse en su diseño y aplicación.

El problema de la oxidación "de plaga" (pest oxidation)

Aunque tiene una excelente resistencia a la oxidación a temperaturas muy altas, el MoSi2 sufre un fenómeno conocido como oxidación por "plaga" (pest oxidation) a temperaturas moderadas (típicamente entre 400 °C y 600 °C).

En este rango, puede desintegrarse en polvo. Por esta razón, los elementos calefactores hechos de MoSi2 están diseñados para atravesar este rango de temperatura lo más rápido posible.

El rendimiento depende de la temperatura

Las mejores propiedades del material solo se manifiestan a altas temperaturas. Su fragilidad, resistencia e incluso su capa protectora de óxido dependen en gran medida de la temperatura de funcionamiento.

Es un material especializado diseñado para entornos calientes y oxidantes y no es una opción adecuada para componentes estructurales de uso general, especialmente a temperatura ambiente o cerca de ella.

Tomar la decisión correcta para su objetivo

Seleccionar MoSi2 requiere una comprensión clara de sus fortalezas y debilidades en relación con su aplicación específica.

- Si su enfoque principal son los elementos calefactores de alta temperatura en aire: El MoSi2 es una opción estándar de la industria, que ofrece un rendimiento y una vida útil inigualables por encima de los 1200 °C.

- Si necesita un componente estructural para uso a temperatura ambiente: El MoSi2 es casi siempre la elección equivocada debido a su extrema fragilidad.

- Si está diseñando para un vacío o una atmósfera reductora: La capa protectora de sílice no se formará, lo que convierte al MoSi2 en una mala opción en comparación con los metales refractarios como el molibdeno o el tungsteno.

Al tratar el disiliciuro de molibdeno como el híbrido especializado y de alto rendimiento que es, puede desbloquear sus notables capacidades en los entornos exigentes para los que fue diseñado.

Tabla de resumen:

| Propiedad | Descripción | Implicación |

|---|---|---|

| Clasificación | Compuesto Intermetálico (Similar a Cerámica) | Híbrido de propiedades metálicas y cerámicas |

| Fortaleza Clave | Excepcional Resistencia a la Oxidación (>1000°C) | Larga vida útil en entornos oxidantes de alta temperatura |

| Limitación Clave | Fragilidad a Bajas Temperaturas | Susceptible a daños por impacto o choque térmico cuando está frío |

| Uso Principal | Elementos Calefactores de Alta Temperatura | Estándar de la industria para aplicaciones superiores a 1200°C en aire |

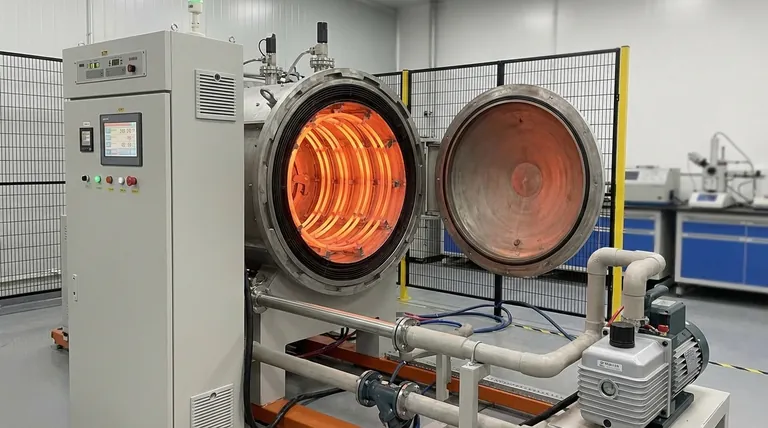

¿Necesita una solución de calefacción robusta para sus procesos de alta temperatura?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Ya sea que su aplicación requiera las capacidades específicas de un elemento calefactor de MoSi2 u otro material avanzado, nuestros expertos pueden ayudarle a seleccionar o diseñar a medida el sistema de horno perfecto. Contacte con KINTEL hoy mismo para hablar sobre su proyecto y descubrir cómo nuestras soluciones pueden mejorar su eficiencia de investigación y producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el papel de las bombas de vacío en un horno de tratamiento térmico al vacío? Desbloquee una metalurgia superior con entornos controlados

- ¿Cómo afecta el entorno de oxígeno ultra bajo del sinterizado al vacío a los composites de titanio? Desbloquee el control avanzado de fases

- ¿Por qué es necesario un entorno de alto vacío para sinterizar compuestos de Cu/Ti3SiC2/C/MWCNTs? Lograr la pureza del material

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?