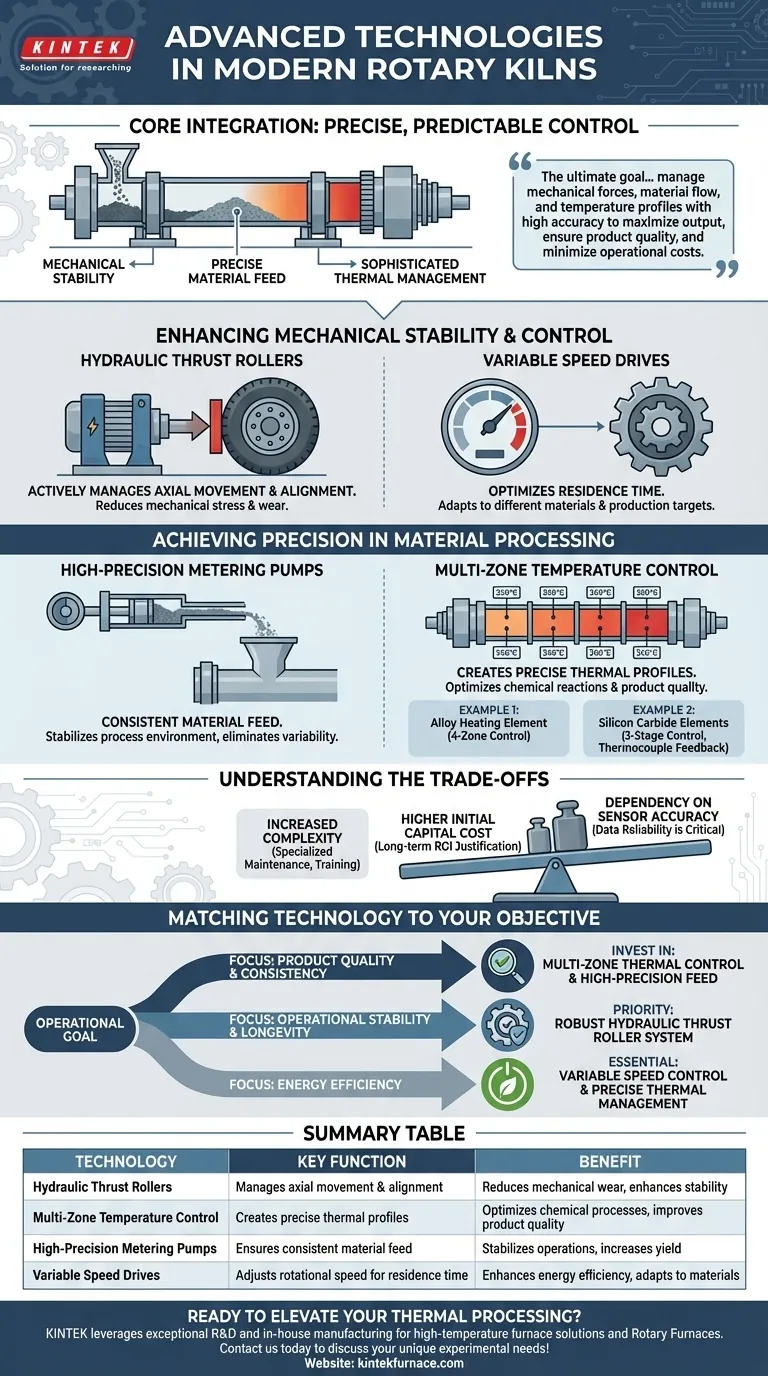

En esencia, los hornos rotatorios modernos integran tecnologías avanzadas centradas en la estabilidad mecánica, la alimentación precisa de materiales y una gestión térmica sofisticada. Los sistemas clave incluyen rodillos de empuje hidráulicos para la alineación, bombas dosificadoras de alta precisión para tasas de alimentación consistentes y sistemas de control de temperatura multizona para optimizar el proceso químico. Estos avances trabajan juntos para mejorar la estabilidad, aumentar el rendimiento y reducir el consumo de energía.

El objetivo final de la tecnología avanzada de hornos es lograr un estado de control preciso y predecible. Al gestionar las fuerzas mecánicas, el flujo de material y los perfiles de temperatura con alta precisión, los operadores pueden maximizar la producción, asegurar la calidad del producto y minimizar los costos operativos de estos activos de uso intensivo de energía.

Mejora de la Estabilidad y el Control Mecánico

Un horno rotatorio es un equipo dinámico y masivo. Mantener su estabilidad durante la operación es fundamental para su rendimiento y longevidad. Las tecnologías avanzadas abordan directamente las inmensas fuerzas físicas en juego.

El Papel de los Rodillos de Empuje Hidráulicos

Los hornos más antiguos a menudo sufren de movimiento axial descontrolado, lo que provoca un desgaste excesivo del engranaje principal y los componentes de soporte.

Los hornos modernos utilizan dispositivos de rueda de bloque hidráulicos, también conocidos como rodillos de empuje hidráulicos. Estos sistemas gestionan activamente el ligero deslizamiento hacia abajo del horno, evitando que los neumáticos entren en contacto brusco con sus bloques de retención. Esto asegura una rotación suave y reduce drásticamente el estrés mecánico y el desgaste.

Optimización de la Velocidad de Rotación

El tiempo que un material pasa dentro del horno, conocido como tiempo de residencia, es una variable crítica del proceso.

Los hornos avanzados incorporan variadores de velocidad controlados por válvulas de control de velocidad de alta precisión. Esto permite a los operadores ajustar finamente la velocidad de rotación del horno, adaptando el tiempo de residencia a diferentes materias primas u objetivos de producción para un procesamiento óptimo.

Lograr Precisión en el Procesamiento de Materiales

La calidad del producto final, ya sea clínker de cemento o minerales calcinados, depende totalmente de la consistencia. Esto requiere un control preciso tanto de lo que entra al horno como del entorno térmico dentro del mismo.

Alimentación de Materiales de Alta Precisión

Una alimentación de material inconsistente es una causa principal de fluctuaciones de temperatura y mala calidad del producto.

Para solucionar esto, los sistemas modernos utilizan bombas de pistón dosificadoras de alta precisión. Estos dispositivos entregan un volumen constante y predecible de lechada o sólidos granulares al horno, creando un entorno de proceso estable y eliminando una fuente importante de variabilidad operativa.

Gestión Térmica Sofisticada

Un horno rotatorio no es solo un tubo caliente; es un reactor térmico diseñado cuidadosamente con zonas de temperatura distintas requeridas para diferentes reacciones químicas.

El avance más significativo es el control de temperatura multizona. Al dividir el horno en zonas de calentamiento controladas por separado, los operadores pueden crear un perfil de temperatura preciso a lo largo de la longitud del horno.

Ejemplos de Control Multizona

Diferentes diseños de hornos logran esto de distintas maneras. Por ejemplo, un horno calentado eléctricamente con un elemento calefactor de aleación puede tener cuatro zonas de temperatura controlables por separado.

Un horno que utiliza elementos calefactores de carburo de silicio podría emplear un sistema de control de temperatura de tres etapas. Esto es gestionado por múltiples termopares que proporcionan retroalimentación a un controlador, el cual ajusta la temperatura variando el número de varillas calefactoras energizadas.

Comprensión de las Compensaciones (Trade-offs)

Si bien estas tecnologías ofrecen beneficios significativos, no están exentas de complejidades. Una visión clara de las compensaciones es esencial para tomar decisiones informadas.

Mayor Complejidad y Mantenimiento

Los sistemas avanzados de control hidráulico y electrónico son inherentemente más complejos que sus predecesores puramente mecánicos. Requieren conocimientos especializados para el mantenimiento, la solución de problemas y la calibración, lo que puede afectar los requisitos de capacitación y personal.

Mayor Costo de Capital Inicial

Un horno equipado con sistemas de control térmico, de alimentación e hidráulico de precisión conlleva un precio de compra inicial más alto. Esta inversión debe justificarse por el retorno de la inversión a largo plazo a partir de la mejora de la eficiencia energética, el mayor rendimiento y la reducción del desgaste mecánico.

Dependencia de la Precisión de los Sensores

Toda la estrategia de control se basa en un flujo constante de datos precisos de los sensores, especialmente los termopares. Un solo sensor defectuoso o calibrado incorrectamente puede enviar información errónea al sistema de control, lo que lleva a decisiones de proceso deficientes y un rendimiento subóptimo.

Adaptar la Tecnología a su Objetivo

La combinación correcta de tecnologías depende totalmente de su objetivo operativo principal.

- Si su enfoque principal es la calidad y consistencia del producto: El control térmico multizona y los sistemas de alimentación de material de alta precisión son las tecnologías más críticas en las que invertir.

- Si su enfoque principal es la estabilidad operativa y la longevidad: La prioridad debe ser un sistema robusto de rodillos de empuje hidráulicos para minimizar el desgaste mecánico a largo plazo y prevenir costosos tiempos de inactividad.

- Si su enfoque principal es la eficiencia energética: Una combinación de control de velocidad variable y gestión térmica multizona precisa es esencial para asegurar que no se desperdicie energía por sobrecalentamiento o por operar el horno de manera ineficiente.

Al comprender cómo funcionan estos sistemas integrados, puede pasar de simplemente operar un horno a dominar verdaderamente todo el proceso térmico.

Tabla Resumen:

| Tecnología | Función Clave | Beneficio |

|---|---|---|

| Rodillos de Empuje Hidráulicos | Gestiona el movimiento axial y la alineación | Reduce el desgaste mecánico, mejora la estabilidad |

| Control de Temperatura Multizona | Crea perfiles térmicos precisos | Optimiza los procesos químicos, mejora la calidad del producto |

| Bombas Dosificadoras de Alta Precisión | Asegura una alimentación de material consistente | Estabiliza las operaciones, aumenta el rendimiento |

| Variadores de Velocidad | Ajusta la velocidad de rotación para el tiempo de residencia | Mejora la eficiencia energética, se adapta a los materiales |

¿Listo para elevar su procesamiento térmico con soluciones avanzadas para hornos rotatorios? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura, incluidos Hornos Rotatorios. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas para mejorar la eficiencia y la calidad del producto. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

La gente también pregunta

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cuáles son algunas aplicaciones de los hornos tubulares rotatorios? Ideales para el procesamiento continuo de materiales a alta temperatura

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Por qué es importante la transferencia de calor eficiente en los hornos de tubo rotatorio? Aumenta la uniformidad y el rendimiento

- ¿Cómo los hornos tubulares rotatorios apoyan la monitorización en tiempo real y el procesamiento continuo? Aumente la eficiencia con flujo continuo y observación en vivo