En el procesamiento térmico industrial, un horno rotatorio de calefacción indirecta ofrece una ventaja decisiva al separar físicamente el material que se procesa de la fuente de calor. Esta elección fundamental de diseño proporciona un control inigualable sobre la atmósfera de procesamiento, previene la contaminación del producto por gases de combustión y garantiza resultados consistentes y de alta calidad para materiales sensibles y de alto valor.

El valor central de un horno rotatorio de calefacción indirecta no es solo cómo calienta, sino cómo aísla. Al calentar la carcasa del horno externamente, crea un entorno interno prístino y altamente controlado, lo que lo convierte en la opción definitiva para procesos donde la pureza y las condiciones atmosféricas precisas son primordiales.

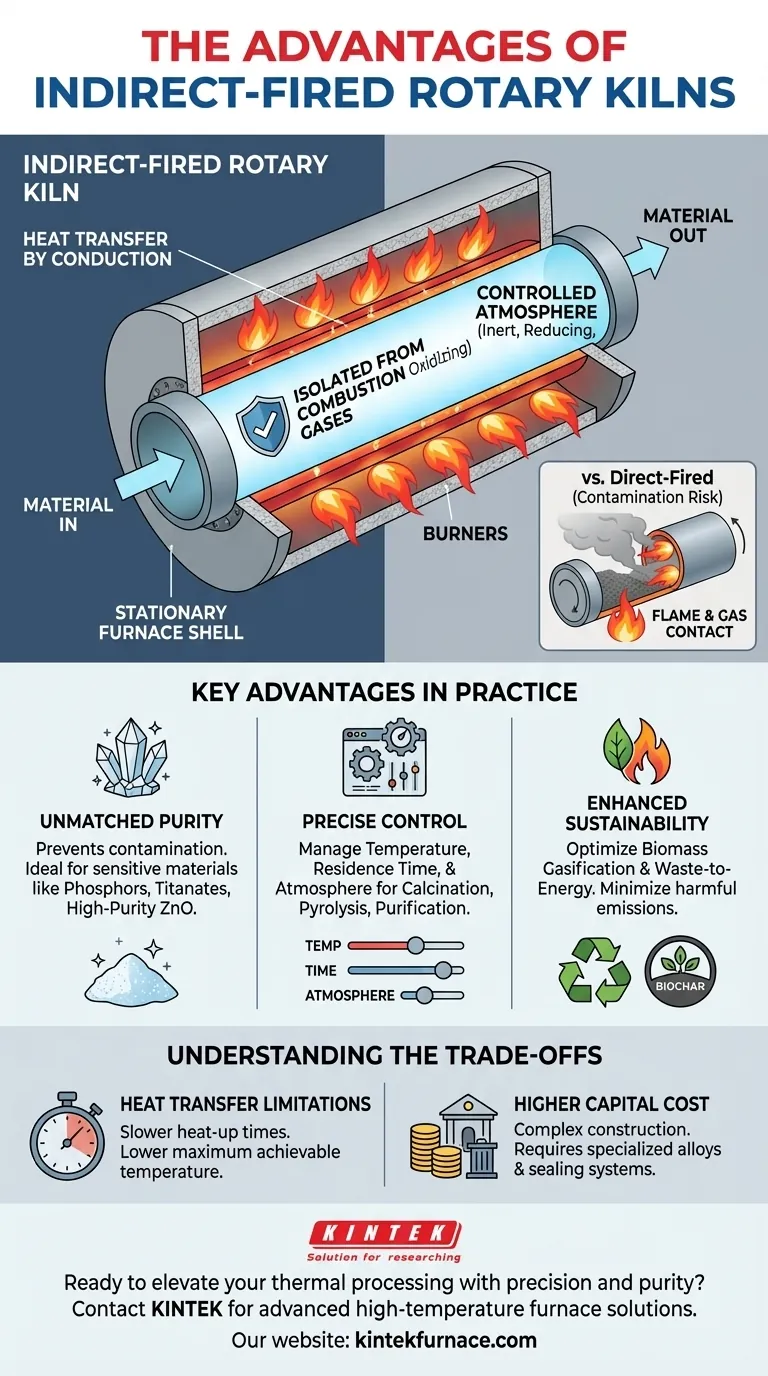

El Principio Central: Aislar el Proceso del Calor

La característica que define a un horno de calefacción indirecta es su método de calentamiento. Comprender este mecanismo es clave para apreciar sus beneficios únicos.

Cómo Funciona la Calefacción Indirecta

Un horno rotatorio de calefacción indirecta es esencialmente un cilindro giratorio encerrado dentro de un horno estacionario más grande o una carcasa aislada.

Los quemadores calientan el exterior del cilindro giratorio. Luego, el calor se transfiere por conducción a través de la pared de la carcasa del cilindro hacia el material que cae en su interior.

Este diseño asegura que el material nunca entre en contacto directo con la llama o los gases de combustión producidos por la combustión.

El Resultado: Control Absoluto de la Atmósfera

Debido a que el entorno del proceso interno está sellado del horno externo, usted tiene control total sobre su composición.

Esto permite la creación de atmósferas específicas—como inertes (nitrógeno, argón), reductoras u oxidantes—que son esenciales para reacciones químicas dirigidas, sin ninguna interferencia de subproductos de la combustión como CO2 y H2O.

Ventajas Clave en la Práctica

Esta separación del calor y el proceso se traduce directamente en beneficios operativos tangibles en numerosas industrias, desde el procesamiento de minerales hasta la producción de energía.

Pureza Inigualable para Materiales Sensibles

La prevención de la contaminación es la ventaja más crítica. Los productos de alto valor que son sensibles a cambios químicos o impurezas exigen este nivel de aislamiento.

Esto hace que los hornos indirectos sean esenciales para producir materiales como fósforos, titanatos y óxido de zinc de alta pureza, donde incluso una contaminación mínima por gases de combustión haría inútil el producto.

Control Preciso de Variables Clave

El procesamiento térmico exitoso depende de la gestión de tres factores: temperatura, tiempo de residencia y atmósfera.

Los hornos indirectos sobresalen en los tres. El calentamiento externo permite perfiles de temperatura uniformes, la rotación y el ángulo del horno controlan el tiempo de residencia del material, y el diseño sellado garantiza la integridad atmosférica. Esta precisión es vital para procesos como la calcinación, la pirólisis y la purificación.

Sostenibilidad y Eficiencia Mejoradas

Esta tecnología es crucial para los procesos sostenibles modernos, como la gasificación de biomasa y la conversión de residuos en energía.

Al controlar con precisión la atmósfera durante la pirólisis, los operadores pueden optimizar el rendimiento y la calidad del biocarbón o del gas de síntesis mientras minimizan las emisiones nocivas. El sistema cerrado captura todos los productos del proceso para su tratamiento o uso.

Comprendiendo las Compensaciones

Aunque es potente, el diseño de calefacción indirecta no es una solución universal. Reconocer sus limitaciones es crucial para una aplicación adecuada.

Limitaciones en la Transferencia de Calor

Calentar un material a través de una pared metálica gruesa es inherentemente menos directo que golpearlo con una llama. Esto puede provocar tiempos de calentamiento más lentos y limitaciones potenciales en la temperatura máxima alcanzable del material en comparación con los diseños de calefacción directa.

La propia carcasa del horno se convierte en el cuello de botella, ya que sus propiedades materiales dictan la temperatura máxima de servicio y la tasa de transferencia de calor.

Costo de Capital Inicial Más Alto

El diseño de "horno dentro de un horno" es más complejo de construir que un simple horno de calefacción directa. La necesidad de un horno externo grande, aleaciones especializadas para la carcasa giratoria y sistemas de sellado sofisticados generalmente resulta en una inversión inicial más alta.

Cuándo un Horno de Calefacción Directa es Mejor

Para el procesamiento de materiales a granel robustos, de gran volumen y de bajo costo donde el contacto directo con los gases de combustión es aceptable o incluso beneficioso (por ejemplo, secado), un horno de calefacción directa suele ser más económico. Aplicaciones como la producción de clínker de cemento o el secado de agregados no requieren la pureza que ofrece un diseño indirecto.

Tomando la Decisión Correcta para su Aplicación

Seleccionar la tecnología de horno correcta depende de una comprensión clara de sus requisitos de proceso y su objetivo comercial principal.

- Si su enfoque principal es la pureza del material y el control del proceso: El aislamiento absoluto de un horno rotatorio de calefacción indirecta es innegociable para producir productos químicos, minerales o materiales especiales de alto valor.

- Si su enfoque principal es la conversión térmica avanzada: El control atmosférico preciso de un horno indirecto es esencial para optimizar los procesos de pirólisis, gasificación o conversión de residuos en energía.

- Si su enfoque principal es el procesamiento de alto volumen de sólidos a granel: Debe evaluar si un horno de calefacción directa más simple y térmicamente más eficiente puede satisfacer sus necesidades a un costo de capital menor.

En última instancia, el horno rotatorio de calefacción indirecta es una herramienta especializada diseñada para la precisión, que permite transformaciones que serían imposibles en cualquier otro sistema.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Pureza del Material | Previene la contaminación por gases de combustión, ideal para materiales sensibles como fósforos y titanatos. |

| Control de Atmósfera | Permite la creación de atmósferas inertes, reductoras u oxidantes para reacciones químicas precisas. |

| Precisión del Proceso | Ofrece temperatura uniforme, tiempo de residencia controlado y resultados consistentes para calcinación y pirólisis. |

| Sostenibilidad | Soporta la gasificación de biomasa y la conversión de residuos en energía con rendimientos optimizados y emisiones reducidas. |

¿Listo para elevar su procesamiento térmico con precisión y pureza? En KINTEK, aprovechamos la I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que esté manejando materiales sensibles u optimizando procesos de pirólisis, podemos ayudarlo a lograr resultados superiores. Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar a su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales