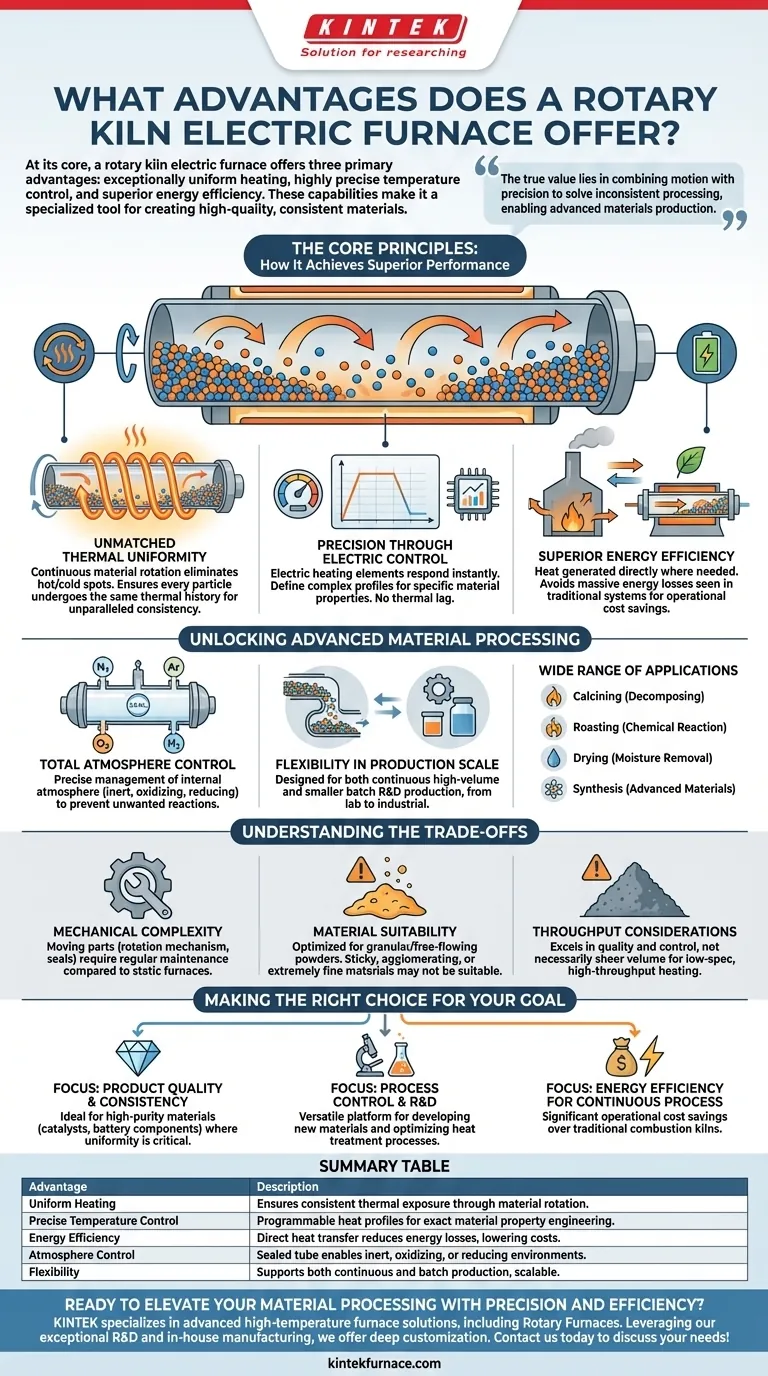

En esencia, un horno eléctrico de cuba rotatoria ofrece tres ventajas principales: calentamiento excepcionalmente uniforme debido a la rotación del material, control de temperatura altamente preciso desde su fuente eléctrica y una eficiencia energética superior en comparación con los sistemas basados en combustión. Estas capacidades lo convierten en una herramienta especializada para crear materiales de alta calidad y consistencia.

El verdadero valor de un horno eléctrico rotatorio radica en su capacidad para combinar movimiento con precisión. Al hacer girar continuamente los materiales a través de un entorno térmico y atmosférico estrictamente controlado, resuelve el desafío del procesamiento inconsistente, permitiendo la producción de materiales avanzados que son imposibles de lograr en hornos estáticos estándar.

Los principios básicos: Cómo logra un rendimiento superior

Un horno eléctrico rotatorio no es solo un tubo calentado; es un sistema integrado donde cada componente contribuye a un entorno de procesamiento altamente controlado.

Uniformidad térmica inigualable

La característica distintiva es la rotación del tubo del horno. A medida que el tubo gira, el material en su interior cae suavemente, exponiendo continuamente nuevas superficies a la fuente de calor.

Esta mezcla constante elimina los puntos calientes y fríos que afectan a los hornos estáticos, asegurando que cada partícula experimente la misma historia térmica. El resultado es una consistencia inigualable en el producto final.

Precisión mediante control eléctrico

A diferencia de los hornos de combustible, que tienen inercia térmica, los elementos calefactores eléctricos responden casi instantáneamente. Esto permite un control preciso y programable de todo el ciclo de tratamiento térmico.

Los usuarios pueden definir perfiles complejos con velocidades de rampa, tiempos de remojo y curvas de enfriamiento específicos. Este nivel de control es fundamental para diseñar propiedades específicas de los materiales, como la cristalinidad o el tamaño de partícula.

Eficiencia energética superior

Los hornos eléctricos rotatorios son inherentemente más eficientes. El calor se genera directamente donde se necesita, dentro de las paredes del horno, y se transfiere eficientemente al material que cae.

Este diseño evita las pérdidas masivas de energía observadas en los hornos tradicionales, donde la energía se desperdicia calentando la estructura del horno, los gases de escape y los carros de transporte.

Desbloqueando el procesamiento avanzado de materiales

La combinación de calentamiento uniforme y control preciso abre la puerta a una amplia gama de aplicaciones sensibles donde la calidad del producto es primordial.

Control total de la atmósfera

Debido a que el material está contenido dentro de un tubo sellado, la atmósfera interna se puede controlar con precisión. El horno puede operar con una atmósfera inerte (por ejemplo, nitrógeno, argón), oxidante (por ejemplo, aire, oxígeno) o reductora (por ejemplo, hidrógeno).

Esto evita reacciones químicas no deseadas, como la oxidación, lo cual es fundamental para procesar metales de alta pureza, materiales de batería como cátodos de iones de litio y catalizadores sensibles.

Flexibilidad en la escala de producción

Estos hornos están diseñados tanto para producción continua como por lotes. Se puede alimentar un flujo continuo de material para la fabricación de gran volumen, mientras que se pueden procesar cantidades más pequeñas y distintas para investigación y desarrollo.

Esta adaptabilidad permite que una sola unidad cumpla funciones desde pruebas iniciales a escala de laboratorio hasta producción industrial a gran escala, proporcionando un sólido retorno de la inversión.

Amplia gama de aplicaciones

Las capacidades únicas del horno eléctrico rotatorio lo hacen indispensable para varios procesos clave:

- Calcinación: Descomposición térmica de materiales para crear nuevas fases.

- Tostado: Calentamiento de sólidos para inducir una reacción química específica.

- Secado: Eliminación de humedad con control preciso de la temperatura.

- Síntesis: Creación de materiales avanzados como componentes de baterías y catalizadores.

Comprender las compensaciones

Aunque es potente, esta tecnología no es una solución universal. Comprender sus limitaciones es clave para tomar una decisión informada.

Complejidad mecánica

El mecanismo de rotación, que incluye los rodillos de soporte, el engranaje de accionamiento y los sellos, introduce piezas móviles. En comparación con un horno de caja estático simple, estos componentes requieren inspección y mantenimiento regulares para garantizar un funcionamiento fiable y a largo plazo.

Idoneidad del material

El diseño está optimizado para materiales granulares o en polvo de flujo libre. Los materiales que son muy pegajosos, propensos a la aglomeración o extremadamente finos (que pueden volverse aerotransportados) pueden no ser adecuados para un proceso de volteo y podrían requerir diseños de horno especializados.

Consideraciones de rendimiento

Para el calentamiento simple de alto volumen de materiales a granel no sensibles, un horno de cinta o estático más grande y menos complejo puede ofrecer un rendimiento bruto mayor. El horno eléctrico rotatorio destaca en calidad y control, no necesariamente en volumen puro para aplicaciones de bajas especificaciones.

Tomar la decisión correcta para su objetivo

Para determinar si este horno es la herramienta correcta, evalúe su objetivo principal.

- Si su enfoque principal es la calidad y la consistencia del producto: Este horno es la opción ideal para crear materiales de alta pureza como catalizadores o componentes de baterías donde la uniformidad no es negociable.

- Si su enfoque principal es el control de procesos e I+D: La capacidad de gestionar con precisión la temperatura y la atmósfera lo convierte en una plataforma versátil para desarrollar nuevos materiales y optimizar los procesos de tratamiento térmico.

- Si su enfoque principal es la eficiencia energética para un proceso continuo: Este horno ofrece importantes ahorros en costos operativos en comparación con los hornos de combustión tradicionales al minimizar el calor desperdiciado.

En última instancia, el horno eléctrico rotatorio le permite transformar materiales con un nivel de control que se traduce directamente en un rendimiento y valor superiores.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Calentamiento uniforme | Asegura una exposición térmica consistente mediante la rotación del material, eliminando puntos calientes/fríos. |

| Control preciso de la temperatura | Los elementos eléctricos permiten perfiles de calor programables para una ingeniería exacta de las propiedades del material. |

| Eficiencia energética | La transferencia de calor directa reduce las pérdidas de energía, disminuyendo los costos operativos. |

| Control de la atmósfera | El tubo sellado permite entornos inertes, oxidantes o reductores para el procesamiento de alta pureza. |

| Flexibilidad | Soporta producción continua y por lotes, escalable desde I+D hasta uso industrial. |

¿Listo para elevar el procesamiento de sus materiales con precisión y eficiencia? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos rotatorios, diseñados para laboratorios e industrias que requieren calentamiento uniforme y control exacto. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar la calidad de su producto y reducir costos.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura