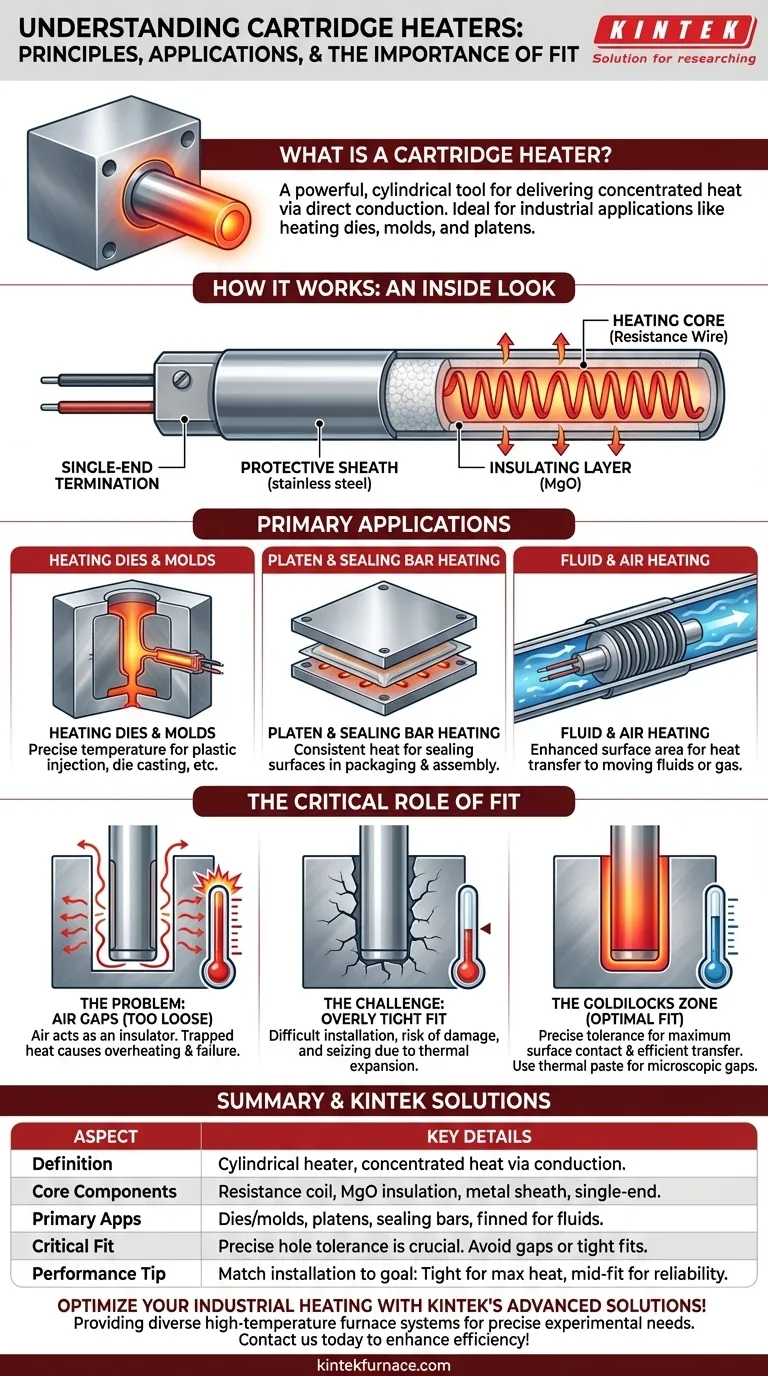

En entornos industriales, un calentador de cartucho es una herramienta potente para suministrar calor concentrado precisamente donde se necesita. Es un elemento calefactor cilíndrico con forma de tubo diseñado para insertarse en un orificio perforado en un objeto metálico, transfiriendo su energía principalmente a través de la conducción directa. Esto los hace ideales para aplicaciones como calentar matrices, moldes y placas en procesos de fabricación.

El principio fundamental a comprender es que el rendimiento de un calentador de cartucho está intrínsecamente ligado a su instalación. Su mayor fortaleza —la calefacción intensa y localizada a través de la conducción— se convierte en su mayor punto de fallo si el ajuste entre el calentador y el material circundante no es preciso.

Cómo funciona un calentador de cartucho: una mirada interna

El diseño de un calentador de cartucho está optimizado para una transferencia de calor eficiente y durabilidad en entornos industriales exigentes.

El núcleo calefactor

En el centro del calentador hay una bobina de alambre de resistencia, generalmente hecha de una aleación de níquel-cromo. Cuando pasa corriente eléctrica a través de esta bobina, genera calor debido a su resistencia eléctrica.

La capa aislante

La bobina está rodeada por un polvo altamente compactado, comúnmente Óxido de Magnesio (MgO). Este material es un excelente conductor térmico pero un excelente aislante eléctrico, lo que permite que el calor fluya hacia afuera de manera eficiente mientras evita cualquier cortocircuito eléctrico a la carcasa exterior.

La camisa protectora

Una camisa metálica exterior, generalmente hecha de acero inoxidable, encierra los componentes internos. Esta camisa protege el calentador del medio ambiente y proporciona la superficie duradera necesaria para el contacto directo y la transferencia de calor por conducción.

La terminación de un solo extremo

Una característica clave del diseño es que todos los cables eléctricos salen de un extremo del calentador. Esta configuración simplifica enormemente el cableado y la instalación, especialmente en espacios reducidos o maquinaria compleja.

Aplicaciones principales y casos de uso

Los calentadores de cartucho son valorados por su capacidad para entregar altas densidades de vatios (una gran cantidad de calor desde una pequeña superficie) directamente en una pieza.

Calentamiento de matrices y moldes

Esta es la aplicación más común. En procesos como el moldeo por inyección de plástico, la fundición a presión y el moldeo de caucho, los calentadores de cartucho se insertan directamente en el molde o matriz de acero para mantener una temperatura precisa y uniforme.

Calentamiento de placas y barras de sellado

En el embalaje y el ensamblaje, las placas planas (placas) o barras utilizadas para el sellado térmico a menudo se calientan mediante múltiples calentadores de cartucho. Esto asegura que la superficie de sellado se mantenga a una temperatura constante y efectiva.

Calentamiento de fluidos y aire

Aunque es menos común que los calentadores de inmersión dedicados, algunos calentadores de cartucho están equipados con aletas a lo largo de la camisa. Estas aletas aumentan drásticamente la superficie, lo que permite que el calentador transfiera calor de manera más efectiva a un flujo de fluido o gas en movimiento por convección.

Comprender las compensaciones: el papel crítico del ajuste

La física de la transferencia de calor rige el éxito o el fracaso de la instalación de un calentador de cartucho. Debido a que dependen de la conducción, cualquier barrera para ese contacto directo es un gran problema.

El problema de los espacios de aire

El aire es un conductor de calor extremadamente deficiente. Si el orificio perforado para el calentador es demasiado grande, existirá un espacio de aire entre la camisa del calentador y el metal circundante.

Este espacio actúa como un aislante, atrapando el calor dentro del calentador de cartucho. Incapaz de disipar su energía de manera efectiva, la temperatura interna del calentador aumentará drásticamente, lo que provocará rápidamente un sobrecalentamiento y un fallo prematuro.

El desafío de un ajuste demasiado apretado

Por el contrario, un orificio demasiado pequeño o perforado de forma imperfecta dificulta la instalación. Forzar un calentador en un orificio apretado puede dañar la camisa. Más importante aún, la expansión térmica durante la operación puede hacer que el calentador se agarrote, lo que hace casi imposible retirarlo para mantenimiento o reemplazo sin dañar el calentador o la herramienta en la que está instalado.

La zona "Ricitos de Oro"

El éxito requiere precisión. El orificio debe perforarse y escariarse con la tolerancia de diámetro exacta especificada por el fabricante del calentador. Esto asegura el máximo contacto superficial para una transferencia de calor eficiente mientras permite la extracción cuando sea necesario. El uso de una pasta de transferencia térmica puede ayudar a cerrar los espacios de aire microscópicos en un ajuste óptimo.

Tomar la decisión correcta para su aplicación

Para implementar con éxito un calentador de cartucho, debe alinear su estrategia de instalación con su objetivo operativo.

- Si su enfoque principal es la máxima transferencia de calor y rendimiento: Priorice el mecanizado de precisión del orificio receptor hasta el límite más ajustado de la tolerancia recomendada para un ajuste casi perfecto.

- Si su enfoque principal es la fiabilidad a largo plazo y la facilidad de servicio: Apunte a un ajuste en el medio del rango de tolerancia y utilice una pasta térmicamente conductora para garantizar una buena transferencia de calor al tiempo que simplifica la extracción futura.

- Si su enfoque principal es calentar un líquido o gas: Asegúrese de estar utilizando un calentador de cartucho especializado con aletas, pero primero verifique si un calentador de inmersión o de circulación diseñado específicamente no sería una solución más eficiente para su sistema.

En última instancia, dominar la instalación precisa de un calentador de cartucho es la clave para desbloquear sus potentes y eficientes capacidades de calefacción.

Tabla de resumen:

| Aspecto | Detalles clave |

|---|---|

| Definición | Elemento calefactor cilíndrico para calor concentrado por conducción. |

| Componentes centrales | Bobina de alambre de resistencia, aislamiento de MgO, camisa metálica, terminación de un solo extremo. |

| Aplicaciones principales | Calentamiento de matrices/moldes, placas, barras de sellado y fluidos/gas con aletas. |

| Factores de ajuste críticos | Tolerancia de orificio precisa para evitar espacios de aire o ajustes demasiado apretados; usar pasta térmica para huecos. |

| Consejos de rendimiento | Alinear la instalación con los objetivos: ajuste ceñido para calor máximo, ajuste medio para fiabilidad, con aletas para fluidos. |

¡Optimice su calefacción industrial con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Hornos de Muffle, Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas. Contáctenos hoy para mejorar la eficiencia y la fiabilidad en sus aplicaciones.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué tipos de elementos calefactores de disilicida de molibdeno están disponibles? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cómo se pueden personalizar los elementos calefactores de alta temperatura para diferentes aplicaciones? Adapte los elementos para obtener el máximo rendimiento

- ¿Cuáles son las diferencias clave entre los elementos calefactores de SiC y MoSi2 en los hornos de sinterización? Elija el elemento adecuado para sus necesidades de alta temperatura

- ¿Cuál es el rango de temperatura en el que los elementos calefactores de MoSi2 no deben usarse durante largos períodos? Evite 400-700°C para prevenir fallos

- ¿Cuáles son las aplicaciones principales de los elementos calefactores de disilicuro de molibdeno (MoSi2) en hornos? Logre la excelencia a alta temperatura