En esencia, los elementos calefactores cerámicos son componentes avanzados que convierten la energía eléctrica en calor utilizando un material cerámico especializado como conductor resistivo. Son valorados por su capacidad para alcanzar altas temperaturas rápidamente, transferir calor con una uniformidad excepcional y operar de manera confiable en condiciones exigentes donde los elementos metálicos tradicionales podrían fallar.

El verdadero valor de los elementos calefactores cerámicos no es solo su capacidad para calentarse, sino su capacidad para proporcionar calor preciso, estable e intrínsecamente seguro. Esto los convierte en la elección definitiva para aplicaciones donde el rendimiento, la eficiencia y la fiabilidad a largo plazo no son negociables.

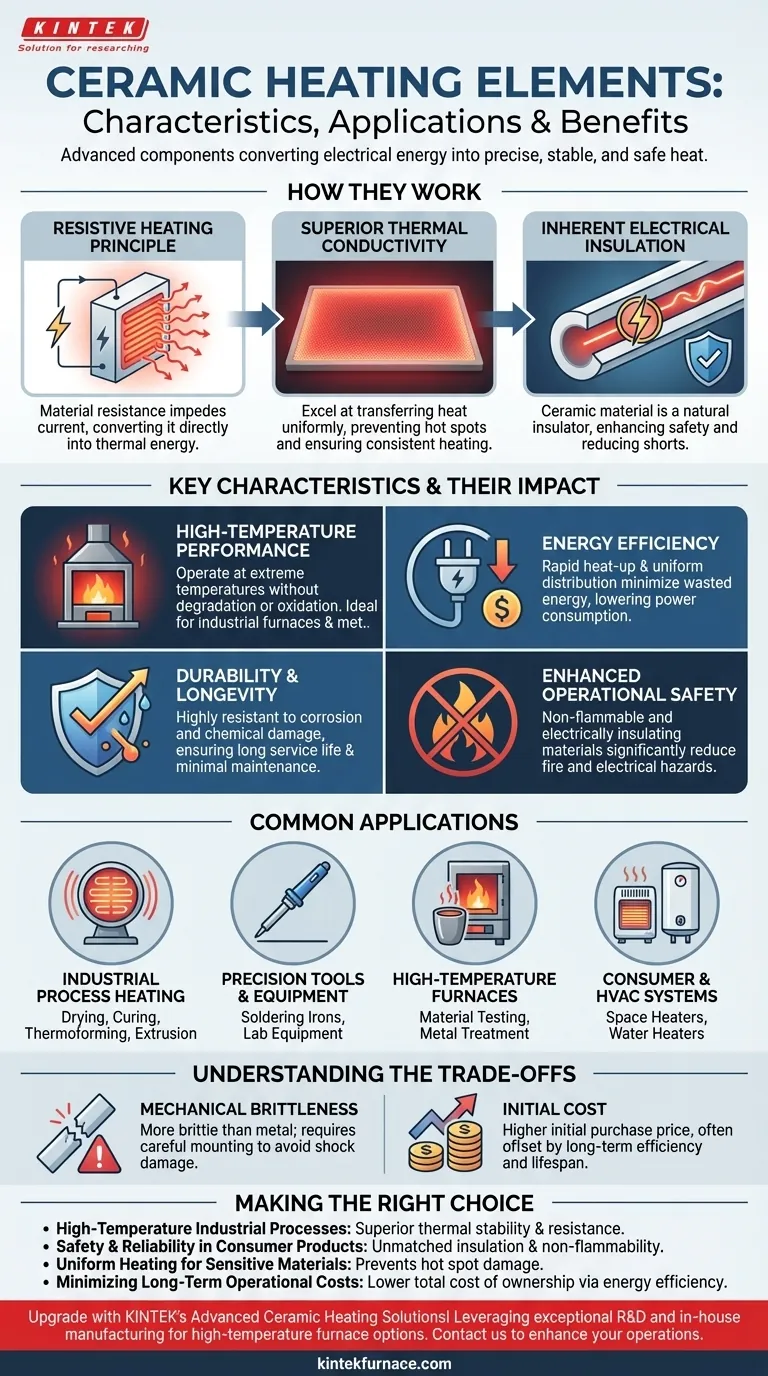

Cómo los Calentadores Cerámicos Generan Calor

El funcionamiento de un calentador cerámico se basa en un principio simple ejecutado con un material avanzado, ofreciendo claras ventajas sobre las tecnologías antiguas.

El Principio del Calentamiento Resistivo

Cuando la electricidad fluye a través del material cerámico, la resistencia natural del material impide la corriente. Esta oposición fuerza a la energía eléctrica a convertirse directamente en energía térmica, o calor.

Conductividad Térmica Superior

Una vez calentada, la cerámica sobresale en la transferencia de energía térmica uniformemente por toda su superficie. Esto evita los "puntos calientes" y asegura que el objeto o espacio objetivo reciba un calentamiento consistente y uniforme.

Aislamiento Eléctrico Inherente

Un diferenciador clave es que el propio material cerámico es un excelente aislante eléctrico. Esto significa que el elemento calefactor es intrínsecamente seguro, reduciendo significativamente el riesgo de cortocircuitos eléctricos o peligros comunes con los elementos con camisa metálica que dependen de capas de aislamiento separadas.

Características Clave y su Impacto

Las propiedades del material cerámico se traducen directamente en beneficios tangibles de rendimiento en una amplia gama de usos.

Rendimiento a Altas Temperaturas

Los elementos cerámicos pueden operar a temperaturas extremadamente altas sin degradarse, oxidarse o perder integridad estructural. Esto los hace esenciales para hornos industriales, metalurgia y equipos de soldadura de alto rendimiento.

Eficiencia Energética

Debido a sus rápidos tiempos de calentamiento y distribución uniforme del calor, los calentadores cerámicos desperdician muy poca energía. El calor se genera y se entrega precisamente donde se necesita, lo que lleva a un menor consumo total de energía.

Durabilidad y Longevidad

Las cerámicas son altamente resistentes a la corrosión y al daño químico. Esta cualidad es fundamental para aplicaciones como calentadores de agua o procesos industriales que involucran sustancias corrosivas, lo que resulta en una vida útil más larga y un mantenimiento mínimo.

Seguridad Operativa Mejorada

Más allá de sus propiedades aislantes, los materiales cerámicos no son inflamables. Esta característica reduce drásticamente el riesgo de incendios e incidentes de fuga térmica, lo que los convierte en una opción fundamentalmente más segura tanto para productos industriales como domésticos.

Aplicaciones Comunes

La combinación única de características hace que los calentadores cerámicos sean la solución preferida en muchas aplicaciones críticas.

Calentamiento de Procesos Industriales

Los emisores infrarrojos cerámicos se utilizan para procesos de secado, curado y termoformado. Los calentadores de banda y cartucho son vitales en la extrusión de plástico y la maquinaria de envasado donde se requiere un calor controlado y de contacto directo.

Herramientas y Equipos de Precisión

La capacidad de mantener una temperatura precisa y estable hace que los elementos cerámicos sean ideales para soldadores y equipos de laboratorio científico.

Hornos de Alta Temperatura

En las pruebas de materiales y el tratamiento de metales, los hornos de alta temperatura dependen de elementos cerámicos para alcanzar y mantener temperaturas extremas de forma fiable durante períodos prolongados.

Sistemas de Consumo y HVAC

Los calentadores cerámicos se encuentran en calentadores de espacio portátiles, proporcionando calor seguro y rápido. Su resistencia a la corrosión también los convierte en una opción duradera para los calentadores de agua modernos.

Comprendiendo las Compensaciones

Aunque son altamente efectivos, es importante comprender las consideraciones específicas para el uso de la tecnología cerámica.

Fragilidad Mecánica

En comparación con los metales dúctiles, la cerámica es un material frágil. Los elementos deben diseñarse y montarse para protegerlos de golpes o vibraciones mecánicas significativas, que podrían causar su agrietamiento.

Costo Inicial

El proceso de fabricación de componentes cerámicos avanzados puede ser más complejo que el de los calentadores de alambre metálico simples. Esto a veces puede llevar a un precio de compra inicial más alto, aunque a menudo se compensa con una vida útil más larga y una mayor eficiencia energética.

Tomando la Decisión Correcta para su Aplicación

La selección de la tecnología de calefacción correcta depende completamente de su objetivo principal.

- Si su enfoque principal son los procesos industriales de alta temperatura: Los calentadores cerámicos son la opción superior por su estabilidad térmica y resistencia a la degradación.

- Si su enfoque principal es la seguridad y la fiabilidad en productos de consumo: El aislamiento eléctrico inherente y la naturaleza no inflamable de las cerámicas proporcionan un nivel de seguridad inigualable.

- Si su enfoque principal es el calentamiento uniforme para materiales sensibles: La distribución uniforme del calor de los elementos cerámicos evita daños por puntos calientes y asegura una calidad consistente.

- Si su enfoque principal es minimizar los costos operativos a largo plazo: La eficiencia energética y las bajas necesidades de mantenimiento de los calentadores cerámicos ofrecen un costo total de propiedad más bajo durante su prolongada vida útil.

En última instancia, elegir un elemento calefactor cerámico es una inversión en precisión, seguridad y rendimiento a largo plazo.

Tabla Resumen:

| Característica | Impacto |

|---|---|

| Rendimiento a Altas Temperaturas | Esencial para hornos industriales y metalurgia sin degradación |

| Eficiencia Energética | Calentamiento rápido y distribución uniforme reducen el consumo de energía |

| Durabilidad y Longevidad | Resistente a la corrosión, lo que lleva a una vida útil más larga |

| Seguridad Operativa Mejorada | Aislamiento eléctrico inherente y propiedades no inflamables minimizan los peligros |

¡Actualice sus sistemas de calefacción con las soluciones avanzadas de calefacción cerámica de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones de hornos de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo un rendimiento, seguridad y eficiencia superiores. Contáctenos hoy para discutir cómo podemos mejorar sus operaciones.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección