En cualquier laboratorio avanzado, un horno de mufla es la herramienta indispensable para procesos que demandan calor y pureza extremos. Sus aplicaciones más comunes son el análisis gravimétrico como el calcinado (ashing), el tratamiento térmico de metales y materiales para alterar sus propiedades, y la síntesis de nuevos materiales como cerámicas, vidrio y esmaltes.

El valor fundamental de un horno de mufla no es solo su alta temperatura, sino su capacidad para proporcionar ese calor de manera uniforme dentro de una cámara aislada. Esta "mufla" evita la contaminación por subproductos de la combustión, asegurando la integridad de la muestra y la previsibilidad del proceso.

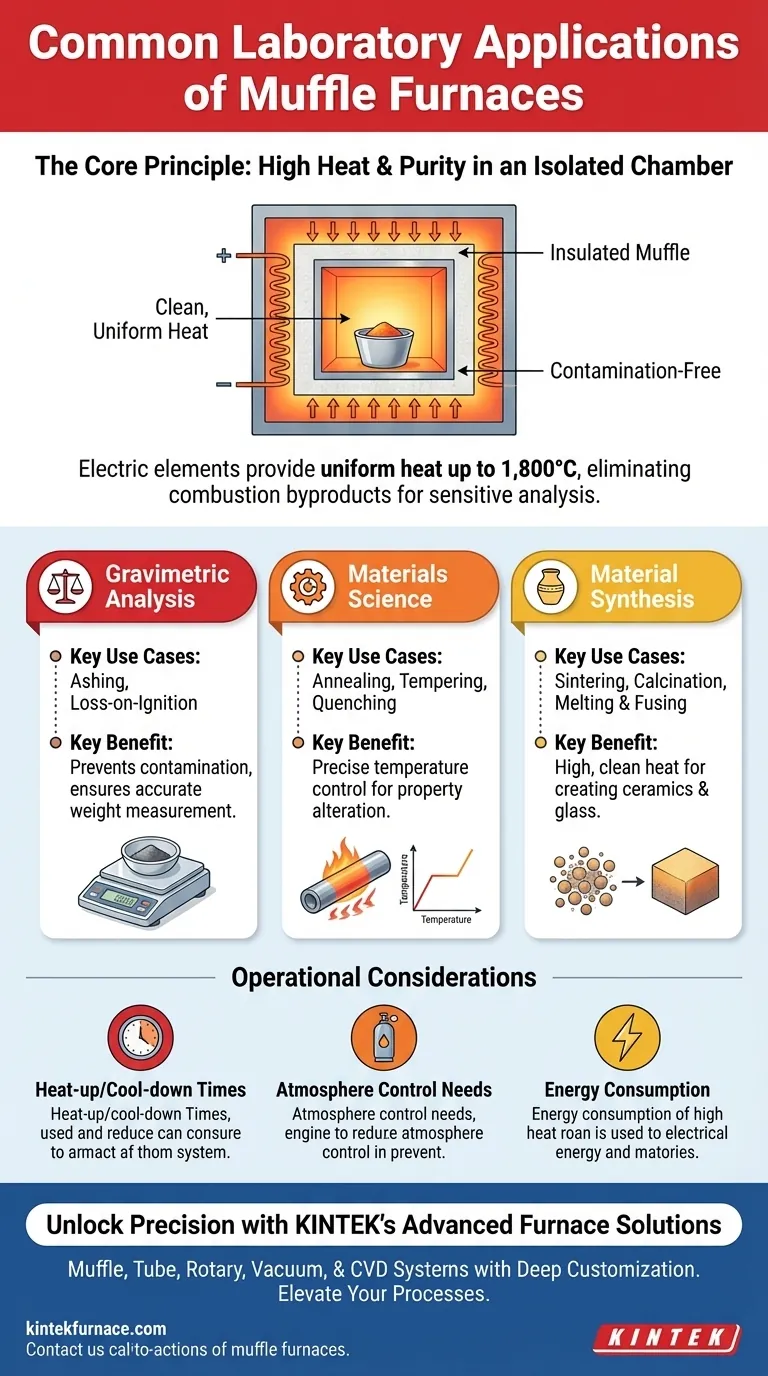

El Principio Fundamental: Por qué es importante una "Mufla"

El diseño de un horno de mufla es clave para su función. A diferencia de una simple fragua u horno donde una llama podría entrar en contacto directo con el material, un horno de mufla aísla completamente la muestra.

Altas Temperaturas, Alta Pureza

El término "mufla" se refiere a la cámara interior aislada que separa el material que se está calentando de los elementos calefactores reales.

En los hornos eléctricos modernos, el calor se genera limpiamente a través de la conducción, la convección y la radiación de cuerpo negro. Este diseño elimina los subproductos de la combustión y las impurezas que estarían presentes en un horno de combustible, lo cual es fundamental para el análisis químico sensible y la ciencia de los materiales.

Control de Calor Uniforme y Preciso

Estos hornos proporcionan un calor excepcionalmente uniforme y estable, con unidades modernas que alcanzan temperaturas de hasta 1.800°C (3.272°F).

Este control preciso no es un lujo; es esencial para lograr resultados repetibles en experimentos y para crear materiales con microestructuras y propiedades específicas y predecibles.

Aplicaciones Clave en Detalle

La combinación de calor limpio, alto y uniforme hace que el horno de mufla sea esencial para varias categorías distintas de trabajo de laboratorio.

Análisis Gravimétrico: Calcinado y Pérdida por Ignición

El calcinado (ashing) es un proceso utilizado para determinar el contenido inorgánico no combustible de una muestra. El material se calienta a alta temperatura hasta que todas las sustancias orgánicas se queman, dejando solo la ceniza mineral.

El horno de mufla es ideal para esto porque su calor alto y controlado asegura una combustión completa. Fundamentalmente, la cámara aislada garantiza que la ceniza restante no esté contaminada, lo que permite una medición precisa del peso. La pérdida por ignición (LOI) es un proceso similar que mide la pérdida de peso total al calentar.

Ciencia de Materiales: Tratamiento Térmico y Alteración de Propiedades

El tratamiento térmico implica calentar y enfriar materiales, principalmente metales, para alterar sus propiedades físicas y mecánicas. La precisión de un horno de mufla es primordial para esto.

Los procesos comunes incluyen:

- Recocido (Annealing): Calentar y enfriar lentamente un material para ablandarlo y aliviar las tensiones internas.

- Templado (Tempering): Calentar un material endurecido a una temperatura más baja para aumentar su tenacidad.

- Temple (Quenching): Enfriar rápidamente un material para endurecerlo.

La temperatura y duración exactas influyen directamente en la estructura de grano, la dureza y la ductilidad finales del material.

Síntesis de Materiales: Creación y Fusión

Muchos materiales avanzados se crean a temperaturas extremas. El horno de mufla proporciona el entorno necesario para estas transformaciones.

Las aplicaciones clave de síntesis incluyen:

- Sinterización: Fusión de materiales en polvo (como cerámicas o metales) en una masa sólida calentándolos por debajo de su punto de fusión.

- Calcinación: Descomposición de un sólido mediante calentamiento para inducir un cambio químico, a menudo para eliminar una fracción volátil.

- Fusión y Soldadura: Creación de vidrio, recubrimientos de esmalte y cerámicas técnicas que requieren un calor muy alto y limpio para formarse.

Comprendiendo las Ventajas e Inconvenientes y las Consideraciones

Aunque potente, un horno de mufla es una herramienta especializada con factores operativos que deben ser comprendidos.

Tiempos de Calentamiento y Enfriamiento

Debido a su significativo aislamiento térmico y masa, los hornos de mufla no se calientan ni se enfrían instantáneamente. Un ciclo puede tardar varias horas, lo que debe tenerse en cuenta en el flujo de trabajo y la programación del laboratorio.

Control de la Atmósfera

Un horno de mufla estándar opera con el aire que hay dentro de su cámara. Si un proceso requiere una atmósfera inerte (como argón) o una reactiva para prevenir la oxidación, es necesario un horno especializado con puertos para el intercambio de gases.

Consumo de Energía

Alcanzar y mantener temperaturas de 1.000°C o más requiere una cantidad sustancial de energía eléctrica. Esto es un costo operativo significativo y una consideración de seguridad para cualquier laboratorio.

Tomando la Decisión Correcta para su Objetivo

La aplicación específica de un horno de mufla siempre está ligada a sus fortalezas fundamentales: alto calor, pureza y control.

- Si su enfoque principal es el análisis cuantitativo (p. ej., contenido de cenizas): Necesita el horno por su capacidad para asegurar una combustión completa y prevenir la contaminación de la muestra para una medición precisa.

- Si su enfoque principal es modificar las propiedades de los materiales (p. ej., metales): Depende del control preciso y uniforme de la temperatura del horno para obtener resultados predecibles del tratamiento térmico.

- Si su enfoque principal es crear nuevos materiales (p. ej., cerámicas): La capacidad del horno para generar calor extremadamente alto y limpio es el factor crítico para procesos como la sinterización y la calcinación.

En última instancia, un horno de mufla es la herramienta definitiva para cualquier proceso de laboratorio donde el alto calor y la alta pureza no son negociables.

Tabla Resumen:

| Aplicación | Casos de Uso Clave | Beneficios Clave |

|---|---|---|

| Análisis Gravimétrico | Calcinado, Pérdida por Ignición | Previene la contaminación, asegura una medición precisa del peso |

| Ciencia de Materiales | Recocido, Templado, Temple | Control preciso de la temperatura para la alteración de propiedades |

| Síntesis de Materiales | Sinterización, Calcinación, Fusión | Calor alto y limpio para crear cerámicas y vidrio |

¡Desbloquee la precisión y la pureza en su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK!

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios sistemas de hornos personalizados, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad.

¡Contáctenos hoy para discutir cómo nuestras soluciones pueden elevar sus procesos y ofrecer resultados superiores!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO