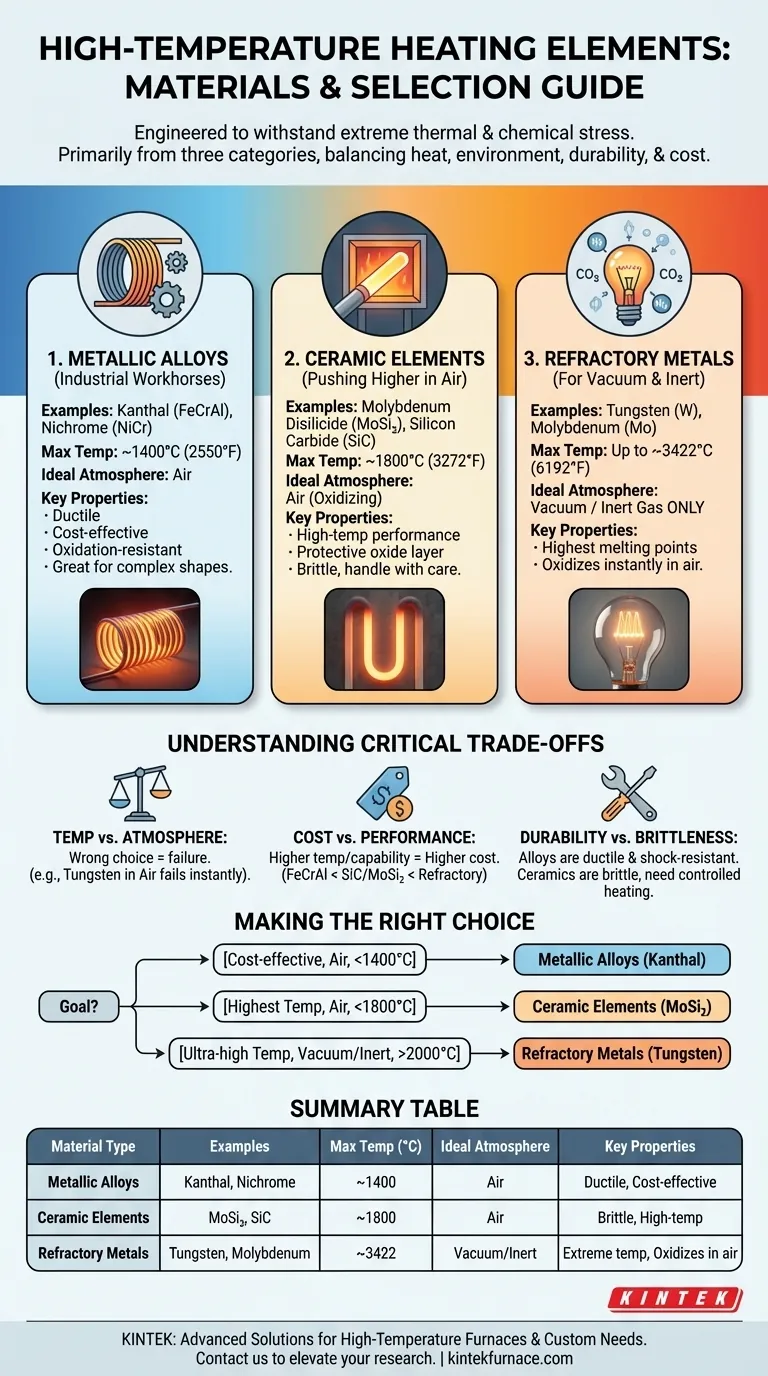

Los elementos calefactores de alta temperatura están diseñados a partir de un grupo selecto de materiales capaces de soportar un estrés térmico y químico extremo. Se fabrican principalmente a partir de tres categorías: aleaciones metálicas especializadas como Kanthal (FeCrAl) y Nicrom (NiCr), cerámicas avanzadas como el Disilicuro de Molibdeno (MoSi₂) y el Carburo de Silicio (SiC), y metales refractarios como el Tungsteno (W) y el Molibdeno (Mo).

La elección del material no se trata simplemente de alcanzar una temperatura objetivo. Es una decisión de ingeniería crítica que equilibra el calor máximo, el entorno químico (aire frente a vacío), la durabilidad mecánica y el coste general del sistema.

Las Tres Familias de Materiales de Alta Temperatura

Para comprender el calentamiento a alta temperatura, es mejor agrupar los materiales por sus propiedades fundamentales y condiciones ideales de funcionamiento. Cada familia cumple una función distinta en entornos industriales y de laboratorio.

Aleaciones Metálicas: Los Caballos de Batalla Industriales

Las aleaciones metálicas son la opción más común y rentable para una amplia gama de aplicaciones de calefacción en aire.

Se valoran por su ductilidad, lo que facilita su conformación en bobinas y formas complejas, y su excelente resistencia a la oxidación a altas temperaturas.

- Hierro-Cromo-Aluminio (FeCrAl): Ampliamente conocido por la marca Kanthal, estas aleaciones son el estándar para hornos industriales que operan hasta 1400 °C (2550 °F). Forman una capa estable de óxido de aluminio que los protege de la corrosión atmosférica.

- Níquel-Cromo (NiCr): A menudo denominado Nicrom, esta familia de aleaciones se utiliza en aplicaciones de hasta unos 1250 °C (2280 °F). Ofrece una mejor resistencia y estabilidad a altas temperaturas en comparación con FeCrAl en ciertas atmósferas.

Elementos Cerámicos: Superando los Límites en Aire

Cuando las temperaturas en un horno lleno de aire deben superar los límites de las aleaciones metálicas, los elementos cerámicos son la solución. Son frágiles pero ofrecen un rendimiento excepcional.

- Disilicuro de Molibdeno (MoSi₂): Estos elementos son la mejor opción para alcanzar las temperaturas más altas posibles en una atmósfera oxidante, capaces de operar a temperaturas de horno de hasta 1800 °C (3272 °F). Forman una capa protectora de vidrio de sílice a altas temperaturas.

- Carburo de Silicio (SiC): Conocido por su alta rigidez y conductividad térmica, el SiC es químicamente inerte y puede utilizarse en hornos de hasta 1625 °C (2957 °F). A menudo se utiliza donde se requiere una alta densidad de potencia.

Metales Refractarios: Para Atmósferas de Vacío e Inertes

Los metales refractarios tienen los puntos de fusión más altos de todos los materiales, pero conllevan una limitación crítica: se oxidan y fallan casi instantáneamente en el aire a altas temperaturas.

Su uso está reservado exclusivamente para hornos de vacío o entornos llenos de un gas inerte como argón o nitrógeno.

- Tungsteno (W): Con un punto de fusión de 3422 °C (6192 °F), el tungsteno permite las temperaturas de funcionamiento más altas de cualquier elemento calefactor común, pero solo en vacío.

- Molibdeno (Mo): El molibdeno es otro metal refractario de alto rendimiento utilizado en hornos de vacío, adecuado para temperaturas de hasta aproximadamente 2200 °C (3992 °F).

Comprender las Compensaciones Críticas

Seleccionar el material del elemento equivocado no solo reduce el rendimiento, sino que puede provocar un fallo catastrófico. La decisión depende de tres factores clave.

Temperatura frente a Atmósfera

Esta es la consideración más importante. Un elemento MoSi₂ diseñado para 1800 °C en aire funcionará perfectamente, pero un elemento de tungsteno se quemará en segundos bajo las mismas condiciones.

A la inversa, una aleación metálica como Kanthal podría no ser adecuada para el entorno ultrapuro de un horno de vacío donde la desgasificación podría ser un problema.

Coste frente a Rendimiento

Existe una correlación directa entre el coste del material y la capacidad de temperatura.

Las aleaciones FeCrAl son las más económicas. Los elementos SiC y MoSi₂ representan un importante salto tanto en coste como en rendimiento. Los metales refractarios y los sistemas necesarios para hacerlos funcionar (bombas de vacío, suministro de gas inerte) son generalmente los más caros.

Durabilidad y Fragilidad

Las aleaciones metálicas son dúctiles y resistentes a los choques mecánicos y térmicos. Pueden soportar bien los ciclos rápidos de calentamiento y enfriamiento.

Los elementos cerámicos como el SiC y el MoSi₂ son muy frágiles cuando están fríos y deben manipularse con cuidado. También son más susceptibles a agrietarse por un choque térmico severo, lo que requiere perfiles de calentamiento y enfriamiento más controlados.

Tomar la Decisión Correcta para su Objetivo

El entorno específico y el objetivo de temperatura de su aplicación dictarán el material correcto.

- Si su principal prioridad es el calentamiento rentable en aire hasta 1400 °C: Las aleaciones metálicas como Kanthal (FeCrAl) son la opción clara y estándar.

- Si su principal prioridad es alcanzar las temperaturas más altas en un horno lleno de aire (hasta 1800 °C): Se requieren elementos cerámicos, particularmente Disilicuro de Molibdeno (MoSi₂).

- Si su principal prioridad es el funcionamiento a temperatura ultra alta en vacío o gas inerte (>2000 °C): Los metales refractarios como el Tungsteno son su única opción viable.

En última instancia, elegir el elemento calefactor correcto consiste en hacer coincidir las propiedades del material con las exigencias holísticas de todo su sistema térmico.

Tabla Resumen:

| Tipo de Material | Ejemplos | Temperatura Máxima (°C) | Atmósfera Ideal | Propiedades Clave |

|---|---|---|---|---|

| Aleaciones Metálicas | Kanthal (FeCrAl), Nicrom (NiCr) | Hasta 1400 | Aire | Dúctil, rentable, resistente a la oxidación |

| Elementos Cerámicos | Disilicuro de Molibdeno (MoSi₂), Carburo de Silicio (SiC) | Hasta 1800 | Aire | Frágil, rendimiento a alta temperatura, capa de óxido protectora |

| Metales Refractarios | Tungsteno (W), Molibdeno (Mo) | Hasta 3422 | Vacío/Gas Inerte | Alto punto de fusión, se oxida en aire, para temperaturas extremas |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para el horno de alta temperatura de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas como Hornos de Crisol, de Tubo, Rotatorios, Hornos de Vacío y con Atmósfera Controlada, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus necesidades experimentales únicas, garantizando un rendimiento óptimo, durabilidad y eficiencia de costes. ¡Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizadas pueden elevar su investigación y procesos industriales!

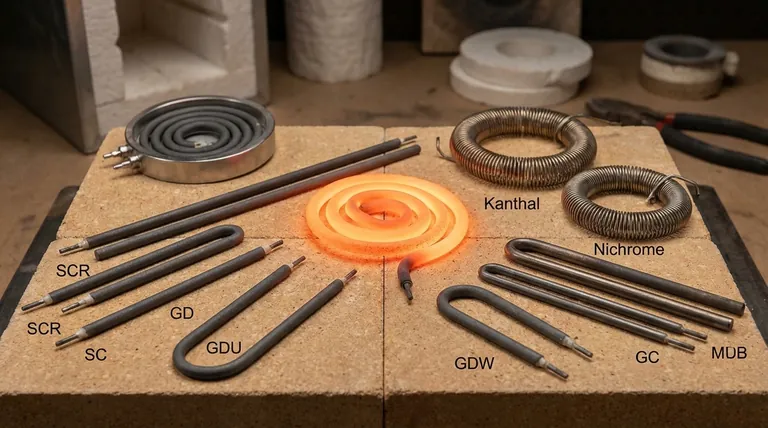

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido