En esencia, los programas multietapa proporcionan un control de temperatura preciso y por fases al cocer o sinterizar restauraciones dentales. Este control granular no es solo una característica, sino un requisito fundamental para transformar un bloque de cerámica o circonia fresado en un producto final que sea fuerte, dimensionalmente preciso y estéticamente correcto.

La razón principal de los programas multietapa es que deben producirse diferentes transformaciones físicas y químicas a temperaturas específicas y durante duraciones determinadas. Un ciclo de calentamiento único y rápido induciría un choque térmico, atraparía impurezas y comprometería la integridad final del material, lo que provocaría restauraciones fallidas.

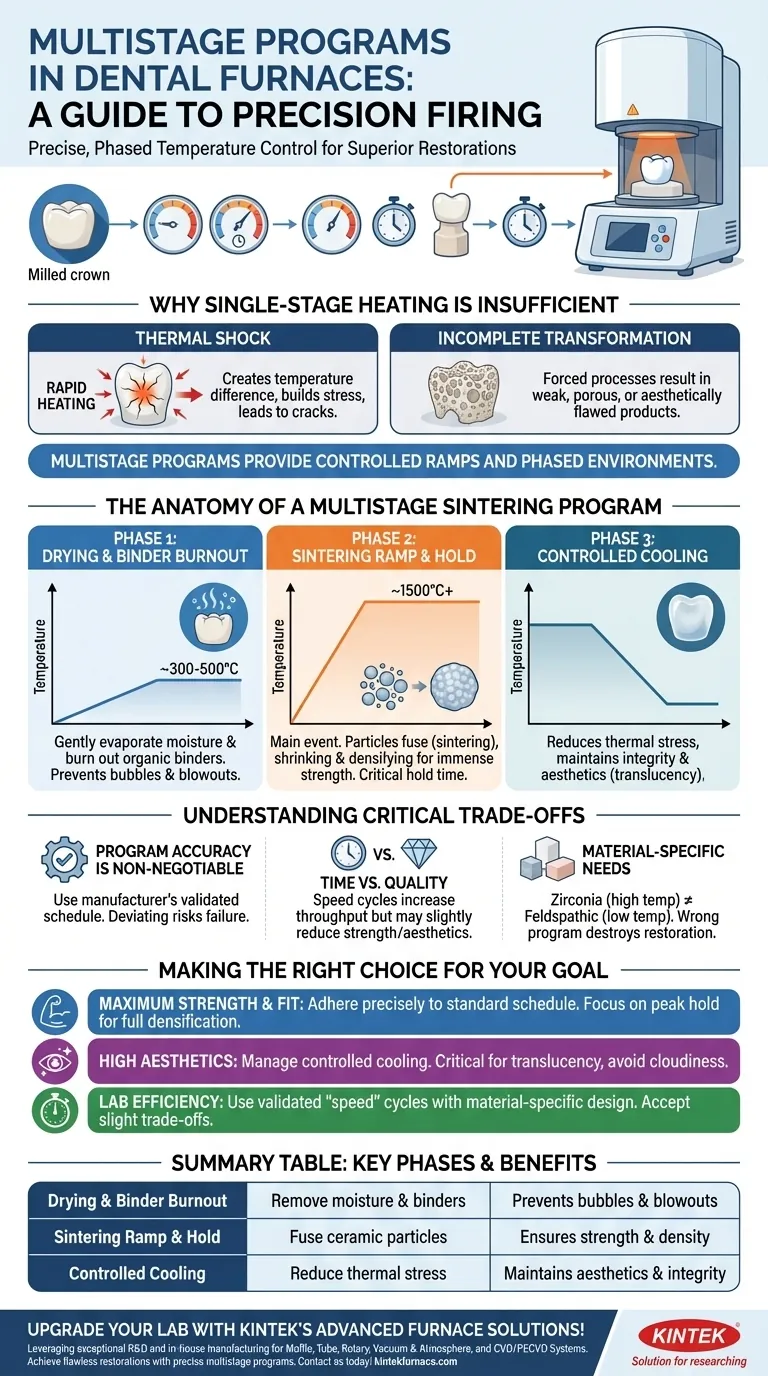

Por qué una sola etapa de calentamiento es insuficiente

Para comprender el valor de la programación multietapa, primero hay que reconocer las limitaciones de un ciclo de calentamiento simple de una sola etapa. Las cerámicas dentales modernas son materiales complejos que no pueden acelerarse a través del proceso de cocción.

El problema del choque térmico

Calentar una restauración cerámica demasiado rápido crea una diferencia de temperatura significativa entre su superficie y su núcleo. Esta expansión y contracción diferencial genera tensión interna, que puede provocar fácilmente grietas y fracturas.

Un programa multietapa lo mitiga utilizando una tasa de rampa controlada, la velocidad a la que aumenta la temperatura. Las rampas más lentas permiten que el calor penetre el material de manera uniforme, evitando un choque térmico catastrófico.

La transformación del material es un proceso por fases

El viaje desde una restauración en "estado verde" (fresada) hasta una cerámica final densa implica varios eventos distintos. Cada uno requiere su propio entorno de temperatura ideal.

Forzar que estos procesos ocurran todos a la vez o en el orden incorrecto da como resultado un producto débil, poroso o estéticamente defectuoso.

La anatomía de un programa de sinterización multietapa

Un programa multietapa descompone el proceso de cocción en una secuencia de pasos de calentamiento, mantenimiento y enfriamiento. Si bien los parámetros específicos varían drásticamente según el material, las fases fundamentales son consistentes.

Fase 1: Secado y eliminación del aglutinante

La primera etapa es un mantenimiento a baja temperatura (típicamente unos pocos cientos de grados Celsius). Su propósito es evaporar suavemente cualquier humedad residual y quemar los aglutinantes orgánicos utilizados durante el proceso de fresado.

Saltarse o apresurar esta etapa puede hacer que los aglutinantes se vaporicen demasiado rápido, creando burbujas o "explosiones" en la estructura cerámica.

Fase 2: Rampa y mantenimiento de la sinterización

Este es el evento principal. El horno aumenta lentamente hasta una temperatura máxima muy alta (a menudo más de 1500 °C para la circonia) y la mantiene durante un período específico.

Durante este mantenimiento, las partículas cerámicas se fusionan, un proceso llamado sinterización. Esto reduce la restauración a su tamaño final y denso y le confiere su inmensa resistencia. El tiempo de mantenimiento es fundamental para lograr una densificación completa.

Fase 3: Enfriamiento controlado

El ciclo de enfriamiento es tan importante como el ciclo de calentamiento. Un enfriamiento demasiado rápido reintroduce el estrés térmico, lo que puede debilitar la restauración o, en el caso de la circonia translúcida, causar turbidez y arruinar la estética.

Muchos programas para materiales altamente estéticos incorporan una rampa de enfriamiento lenta y controlada para garantizar la máxima resistencia y el nivel deseado de translucidez.

Comprender los compromisos críticos

El uso de un programa multietapa no es automático. La comprensión que el técnico tenga del material y de los parámetros del programa es lo que determina el éxito final.

La precisión del programa es innegociable

La mayor causa de falla de la restauración relacionada con la cocción es el uso del programa incorrecto. Cada fabricante de cerámica proporciona programas de cocción precisos y validados para sus materiales. Desviarse de estas instrucciones es un riesgo directo para la viabilidad clínica de la restauración.

Tiempo vs. Calidad

Si bien los ciclos más largos generalmente producen mejores resultados, los ciclos de sinterización "rápida" se han vuelto comunes. Estos programas utilizan tasas de rampa más rápidas y tiempos de mantenimiento más cortos para aumentar el rendimiento del laboratorio.

Sin embargo, esta eficiencia a menudo tiene un costo. La sinterización rápida puede reducir ligeramente la resistencia final o la translucidez del material. Debe usarse con juicio y solo con materiales específicamente validados para dichos ciclos.

Necesidades específicas del material

Un programa para circonia es fundamentalmente diferente de uno para disilicato de litio o porcelana feldespática. La circonia requiere temperaturas muy altas para la sinterización, mientras que otras cerámicas se cuecen a temperaturas más bajas para lograr un estado similar al vidrio. Usar el tipo de programa incorrecto destruirá la restauración.

Tomar la decisión correcta para su objetivo

Su elección de programa debe estar dictada enteramente por el material que está utilizando y el resultado clínico deseado. Siempre comience con el programa recomendado por el fabricante como su línea de base.

- Si su enfoque principal es la máxima resistencia y ajuste: Adhiérase precisamente al programa de sinterización estándar, prestando mucha atención al tiempo de mantenimiento de la temperatura máxima para asegurar la densificación completa.

- Si su enfoque principal es la alta estética: La fase de enfriamiento controlado es la variable más crítica a manejar para lograr la translucidez deseada y evitar una apariencia "nublada" en materiales como la circonia multicapa.

- Si su enfoque principal es la eficiencia del laboratorio: Utilice únicamente ciclos "rápidos" validados para los materiales específicos para los que fueron diseñados, y comprenda que puede haber una ligera compensación en las propiedades físicas u ópticas finales.

Dominar la programación multietapa transforma el horno de un simple horno en un instrumento de precisión para crear restauraciones dentales impecables y duraderas.

Tabla resumen:

| Fase del programa | Propósito | Beneficios clave |

|---|---|---|

| Secado y eliminación del aglutinante | Eliminar humedad y aglutinantes | Previene burbujas y explosiones |

| Rampa y mantenimiento de la sinterización | Fusionar partículas cerámicas | Garantiza resistencia y densidad |

| Enfriamiento controlado | Reducir el estrés térmico | Mantiene la estética y la integridad |

¡Mejore su laboratorio dental con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, ofrecemos hornos de alta temperatura como Muffle, Tube, Rotary, Vacuum & Atmosphere y sistemas CVD/PECVD, con una profunda personalización para satisfacer sus necesidades únicas. Logre restauraciones impecables con programas multietapa precisos —contáctenos hoy para discutir cómo podemos mejorar la eficiencia y la calidad de su laboratorio.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Con qué frecuencia deben calibrarse los hornos dentales? Asegure la precisión para restauraciones perfectas

- ¿Cuáles son las funciones principales de los hornos dentales de cerámica? Lograr precisión y durabilidad en las restauraciones dentales

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Qué papel juegan el rango y la precisión de la temperatura en el rendimiento de los hornos dentales? Garantice la precisión para restauraciones dentales superiores

- ¿Por qué es un error usar una configuración universal para todos los materiales en un horno dental? Domina el Sinterizado de Precisión para Restauraciones Perfectas