En esencia, los elementos calefactores de resistencia están hechos de materiales especializados —más comúnmente aleaciones metálicas como el nicromo y el Kanthal o cerámicas avanzadas— que se eligen por su capacidad para convertir la energía eléctrica en calor de manera eficiente y confiable. Este principio, conocido como calentamiento Joule, es la base de innumerables dispositivos, desde electrodomésticos cotidianos como tostadoras y calentadores de agua hasta hornos industriales de alta temperatura.

El material específico utilizado para un elemento calefactor nunca es una elección arbitraria. Es una decisión de ingeniería deliberada basada en un equilibrio crítico de resistencia eléctrica, la capacidad de soportar altas temperaturas sin oxidarse ni degradarse, y el costo total para la aplicación prevista.

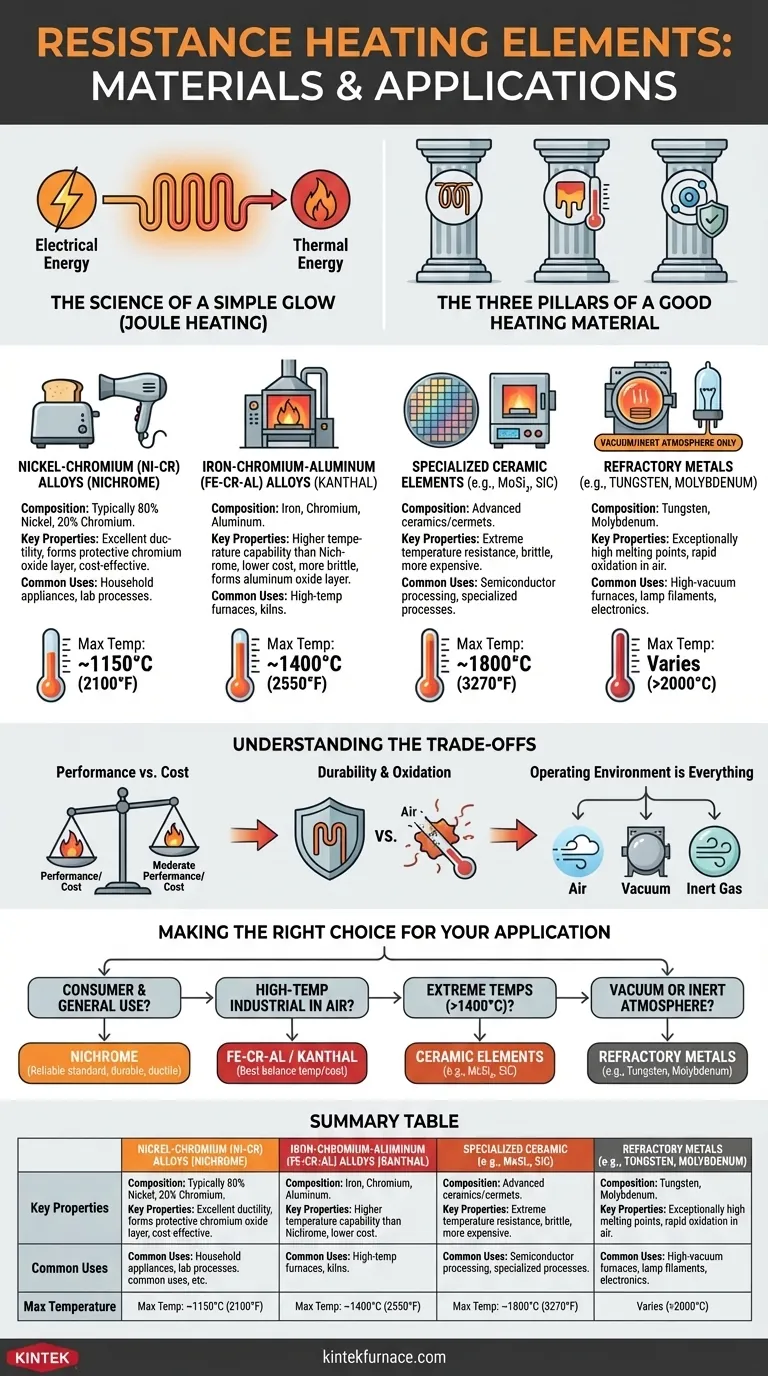

La ciencia de un brillo simple

La función de un elemento calefactor de resistencia se rige por un principio físico simple. Cuando una corriente eléctrica fluye a través de un material con resistencia eléctrica, una parte de esa energía eléctrica se convierte directamente en energía térmica, o calor.

Los tres pilares de un buen material calefactor

Para que un material sea eficaz como elemento calefactor, debe poseer tres propiedades clave:

- Alta resistividad eléctrica: Una mayor resistencia significa que se genera más calor para una corriente eléctrica dada, lo que permite un diseño de elemento más compacto y eficiente.

- Estabilidad a altas temperaturas: El material no debe fundirse, ablandarse ni deformarse a su temperatura de funcionamiento prevista.

- Resistencia a la oxidación: Este es quizás el factor más crítico para los elementos que operan al aire libre. El material debe resistir la reacción con el oxígeno a altas temperaturas, lo que provocaría su degradación y falla rápidamente.

Un desglose de los materiales clave de los elementos

Los materiales de los elementos calefactores se pueden agrupar en familias distintas, cada una adecuada para diferentes condiciones de funcionamiento y rangos de temperatura.

Aleaciones de níquel-cromo (Ni-Cr): El caballo de batalla de la industria

A menudo conocida por el nombre comercial Nicromo, esta familia de aleaciones (típicamente 80% níquel, 20% cromo) es el material más común para una amplia gama de aplicaciones de calefacción.

Su popularidad proviene de su excelente combinación de ductilidad (es fácil de formar en bobinas e hilos) y su capacidad para formar una capa exterior protectora y adherente de óxido de cromo cuando se calienta. Esta capa pasiva evita que el oxígeno llegue al metal subyacente, lo que prolonga drásticamente la vida útil del elemento.

Usos comunes: Tostadoras, secadores de pelo, pistolas de calor y muchos procesos de calefacción de laboratorio e industriales hasta aproximadamente 1150 °C (2100 °F).

Aleaciones de hierro-cromo-aluminio (Fe-Cr-Al): El competidor de alta temperatura

Frecuentemente vendida bajo el nombre de Kanthal, esta familia de aleaciones es la alternativa principal al nicromo, especialmente para aplicaciones de alta temperatura.

Las aleaciones de Fe-Cr-Al pueden operar a temperaturas más altas que el nicromo (hasta 1400 °C / 2550 °F) y lo hacen a un costo de material más bajo. También forman una capa de óxido protectora, aunque se basa en óxido de aluminio. La principal desventaja es que estas aleaciones tienden a ser más frágiles que el nicromo.

Usos comunes: Hornos industriales de alta temperatura, hornos para cerámica y vidrio, y otras aplicaciones exigentes de tratamiento térmico.

Elementos cerámicos especializados: Para entornos extremos

Para temperaturas más allá de lo que las aleaciones metálicas pueden soportar, los ingenieros recurren a materiales cerámicos avanzados o cermets (compuestos cerámicos-metálicos).

El disilicuro de molibdeno (MoSi₂) y el carburo de silicio (SiC) son dos ejemplos destacados. Estos materiales pueden operar a temperaturas extremadamente altas en el aire, pero son significativamente más caros y frágiles que las aleaciones metálicas, lo que requiere un manejo y un diseño del sistema cuidadosos.

Usos comunes: Procesamiento de semiconductores, hornos de laboratorio y procesos industriales especializados que requieren temperaturas de 1400 °C a 1800 °C (2550 °F a 3270 °F).

Metales refractarios: Los especialistas en vacío

Metales como el tungsteno y el molibdeno tienen puntos de fusión excepcionalmente altos, pero un defecto fatal: se oxidan casi instantáneamente a altas temperaturas en presencia de aire.

Por lo tanto, su uso se restringe a entornos donde el oxígeno está ausente, como un vacío o una atmósfera de gas inerte (como argón o nitrógeno).

Usos comunes: Hornos de alto vacío, filamentos en ciertos tipos de lámparas y procesos específicos de fabricación de productos electrónicos.

Comprendiendo las compensaciones

Elegir un elemento calefactor es un ejercicio de gestión de compromisos de ingeniería. No existe un material "mejor" único, solo el más apropiado para el trabajo.

Rendimiento vs. Costo

Existe una correlación directa entre la capacidad de temperatura y el costo. El nicromo proporciona un rendimiento excelente y confiable a un costo moderado. El Kanthal ofrece temperaturas más altas por un costo ligeramente menor, pero con una ductilidad reducida. Los elementos cerámicos y de metales refractarios proporcionan un rendimiento extremo a un precio significativamente más alto.

Durabilidad y oxidación

La vida útil de un elemento que opera en el aire está casi completamente determinada por su resistencia a la oxidación. Las aleaciones de Ni-Cr y Fe-Cr-Al están diseñadas para crear sus propios escudos protectores de óxido. Los materiales sin esta capacidad, como el tungsteno, simplemente se quemarán.

El entorno operativo lo es todo

El factor más importante es el entorno del elemento. ¿Estará expuesto al aire? ¿Estará en un vacío? ¿Estará sujeto a golpes mecánicos o vibraciones? Responder a estas preguntas reduce inmediatamente la lista de materiales adecuados.

Tomando la decisión correcta para su aplicación

Utilice estas pautas para comprender por qué se elige un determinado material para un propósito específico.

- Si el enfoque principal son los electrodomésticos de consumo y el uso general: El nicromo es el estándar confiable debido a su excelente durabilidad, ductilidad y rentabilidad para temperaturas moderadas.

- Si el enfoque principal son los hornos industriales de alta temperatura en el aire: Las aleaciones de Fe-Cr-Al (Kanthal) suelen ofrecer el mejor equilibrio entre la capacidad de alta temperatura y el costo del material.

- Si el enfoque principal son las temperaturas extremas superiores a 1400 °C (2550 °F): Se requieren elementos cerámicos especializados como el disilicuro de molibdeno (MoSi₂) o el carburo de silicio (SiC).

- Si el enfoque principal es operar en vacío o atmósfera inerte: Los metales refractarios como el tungsteno y el molibdeno son las únicas opciones viables para alcanzar las temperaturas más altas posibles.

En última instancia, la selección de materiales para la calefacción por resistencia es un reflejo directo de las demandas físicas y económicas de la aplicación final.

Tabla resumen:

| Tipo de material | Propiedades clave | Usos comunes | Temperatura máxima (°C) |

|---|---|---|---|

| Aleaciones de níquel-cromo (Ni-Cr) | Alta ductilidad, forma capa de óxido de cromo | Tostadoras, secadores de pelo, procesos de laboratorio | 1150 °C |

| Aleaciones de hierro-cromo-aluminio (Fe-Cr-Al) | Mayor capacidad de temperatura, frágil, forma capa de óxido de aluminio | Hornos industriales, hornos de cerámica | 1400 °C |

| Elementos cerámicos (ej., MoSi₂, SiC) | Resistencia a temperaturas extremas, frágil, caro | Procesamiento de semiconductores, hornos de laboratorio | 1800 °C |

| Metales refractarios (ej., tungsteno, molibdeno) | Puntos de fusión muy altos, requiere vacío/atmósfera inerte | Hornos de alto vacío, electrónica | Varía (ej., >2000 °C) |

¿Necesita una solución de horno de alta temperatura personalizada? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar sistemas de calefacción avanzados como hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea para procesos industriales o laboratorios especializados. Contáctenos hoy para mejorar su eficiencia y rendimiento.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué es esencial un alto vacío para el sinterizado de Ti-6Al-4V? Proteja sus aleaciones contra la fragilización

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los beneficios de utilizar un horno de vacío de alta temperatura para el recocido de nanocristales de ZnSeO3?

- ¿Cuál es el propósito de establecer una etapa de mantenimiento a temperatura media? Eliminar defectos en el sinterizado al vacío

- ¿Qué tareas realiza un horno de sinterización al vacío a alta temperatura para los imanes PEM? Lograr la densidad máxima