En esencia, un horno rotatorio es un horno industrial o de laboratorio especializado diseñado para el procesamiento térmico continuo. Consiste en un tubo cilíndrico largo y giratorio, a menudo ligeramente inclinado, que hace voltear el material a través de múltiples zonas de calentamiento controladas con precisión. Este diseño único asegura que cada partícula del material se exponga a la misma temperatura durante el mismo período de tiempo, logrando un nivel de uniformidad difícil de igualar con los diseños de hornos estáticos.

La ventaja fundamental de un horno rotatorio es su capacidad para resolver el problema del calentamiento inconsistente. Al mezclar continuamente el material, garantiza una exposición uniforme a la temperatura, lo que lo convierte en la solución ideal para procesar polvos, pastillas y otras sustancias granulares que requieren un tratamiento térmico preciso.

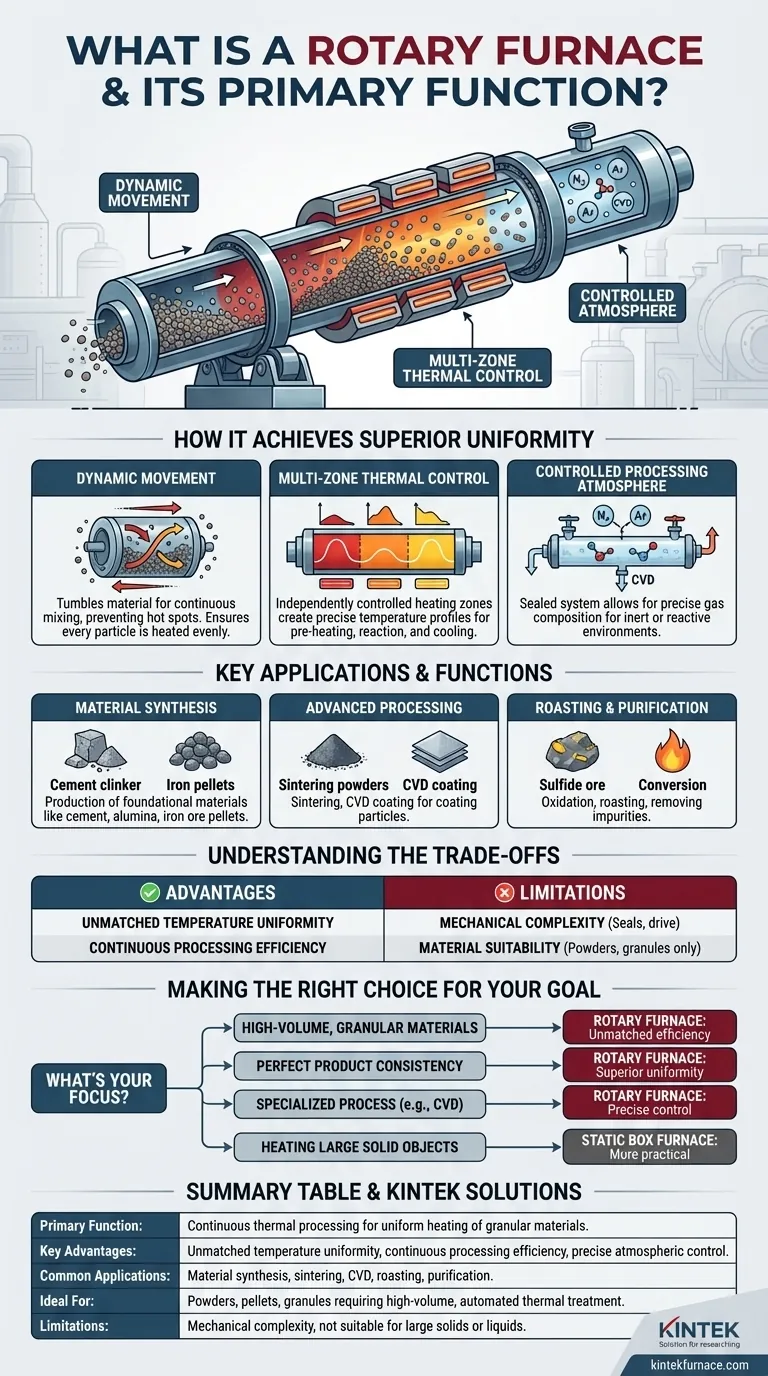

Cómo un Horno Rotatorio Logra una Uniformidad Superior

La eficacia de un horno rotatorio proviene de la sinergia de tres principios clave de diseño: movimiento dinámico, calentamiento zonal y control atmosférico.

El Principio del Movimiento Dinámico

El tubo del horno rotatorio está montado sobre rodillos y gira lentamente alrededor de su eje longitudinal. Esta rotación levanta y hace voltear continuamente el material en su interior.

Esta acción de mezcla constante evita los puntos calientes y garantiza que todo el lote de material se caliente de manera uniforme. Cuando el tubo se establece con una ligera inclinación, la gravedad ayuda a mover el material desde el punto de entrada hasta la salida, permitiendo un proceso continuo y automatizado.

Control Térmico Multizona

El horno se calienta externamente mediante elementos que normalmente se dividen en varias zonas térmicas distintas a lo largo de la longitud del tubo.

Cada zona se puede controlar de forma independiente para crear un perfil de temperatura preciso. Por ejemplo, un material se puede precalentar gradualmente en la primera zona, mantenerse a una temperatura de reacción máxima en las zonas intermedias y luego enfriarse en la zona final antes de la descarga.

Atmósfera de Procesamiento Controlada

Muchos hornos rotatorios son sistemas sellados, lo que permite un control preciso sobre la composición del gas dentro del tubo.

Esto posibilita procesos que deben ocurrir en una atmósfera específica, como un entorno inerte (usando nitrógeno o argón) para prevenir la oxidación, o uno reactivo (usando gases específicos) para procesos como la deposición química de vapor (CVD).

Aplicaciones y Funciones Clave

Las capacidades únicas de los hornos rotatorios los hacen indispensables en una amplia gama de industrias para procesos térmicos específicos de alto riesgo.

Síntesis y Producción de Materiales

Esta es una función principal para operaciones industriales a gran escala. Los hornos rotatorios se utilizan para fabricar materiales fundamentales al provocar cambios químicos o físicos a través del calor.

Los ejemplos clave incluyen la producción de clinker de cemento, la calcinación de alúmina y la creación de bolas de mineral de hierro para la fabricación de acero.

Procesamiento de Materiales Avanzados

En aplicaciones más técnicas, los hornos rotatorios se utilizan para procesos que requieren una precisión extrema.

La sinterización, donde los polvos finos se calientan para unirse en una masa sólida sin fundirse, es un uso común. De manera similar, su control atmosférico los hace adecuados para recubrir partículas mediante deposición química de vapor (CVD).

Tostado y Purificación

Los hornos rotatorios también se utilizan para purificar materiales o prepararlos para un procesamiento posterior.

Esto incluye la oxidación y el tostado, donde los materiales se calientan en presencia de aire u oxígeno para inducir un cambio químico, como convertir menas de sulfuro en óxidos.

Comprender las Compensaciones

Aunque son muy eficaces, el horno rotatorio es una herramienta especializada con ventajas y limitaciones específicas en comparación con otros sistemas térmicos.

Ventaja: Uniformidad de Temperatura Inigualable

El volteo continuo del material es la mayor ventaja. Elimina las inconsistencias y los problemas de calidad que pueden surgir del calentamiento desigual en los hornos estáticos de caja o de cinta.

Ventaja: Eficiencia de Procesamiento Continuo

El diseño es inherentemente adecuado para la producción continua y automatizada. Esto reduce significativamente los requisitos de manipulación de materiales y los costos laborales en entornos de alto volumen en comparación con el procesamiento de lotes individuales en un horno estático.

Limitación: Complejidad Mecánica

El mecanismo de rotación, incluido el sistema de accionamiento, los rodillos de soporte y particularmente los sellos en cada extremo del tubo, añade complejidad mecánica. Estos componentes requieren más mantenimiento que un horno estático simple.

Limitación: Idoneidad del Material

Los hornos rotatorios están diseñados casi exclusivamente para procesar polvos, gránulos, pastillas y otros materiales sueltos y de flujo libre. No son adecuados para procesar objetos sólidos grandes y únicos ni líquidos.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno rotatorio depende totalmente del tipo de material y del resultado del proceso deseado.

- Si su principal objetivo es la producción a gran volumen de materiales granulares: La capacidad de procesamiento continuo de un horno rotatorio ofrece una eficiencia y automatización inigualables.

- Si su principal objetivo es lograr una consistencia perfecta del producto: La rotación dinámica asegura que cada partícula reciba la misma exposición térmica, proporcionando una uniformidad superior.

- Si su principal objetivo es un proceso químico especializado como CVD u oxidación controlada: La capacidad de gestionar con precisión tanto las zonas de temperatura como la atmósfera interna convierte al horno rotatorio en la opción ideal.

- Si su principal objetivo es simplemente calentar un objeto sólido grande: Un horno de caja estático u otro tipo de horno sería una solución más práctica y rentable.

En última instancia, un horno rotatorio es una solución diseñada para dominar el complejo desafío del calentamiento uniforme para materiales dinámicos.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Función Principal | Procesamiento térmico continuo para el calentamiento uniforme de materiales granulares |

| Ventajas Clave | Uniformidad de temperatura inigualable, eficiencia de procesamiento continuo, control atmosférico preciso |

| Aplicaciones Comunes | Síntesis de materiales (ej. cemento, bolas de hierro), sinterización, CVD, tostado y purificación |

| Ideal Para | Polvos, pastillas, gránulos que requieren tratamiento térmico automatizado y de alto volumen |

| Limitaciones | Complejidad mecánica, no apto para sólidos grandes o líquidos |

Desbloquee la Precisión en sus Procesos Térmicos con KINTEK

¿Tiene problemas con el calentamiento inconsistente en el procesamiento de sus materiales? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una excepcional I+D y fabricación interna, ofrecemos una diversa línea de productos que incluye Hornos Rotatorios, Hornos de Mufla, Hornos de Tubo, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que podemos satisfacer con precisión sus requisitos experimentales y de producción, ofreciendo uniformidad y eficiencia superiores para materiales granulares.

¿Listo para mejorar el rendimiento de su laboratorio? Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios