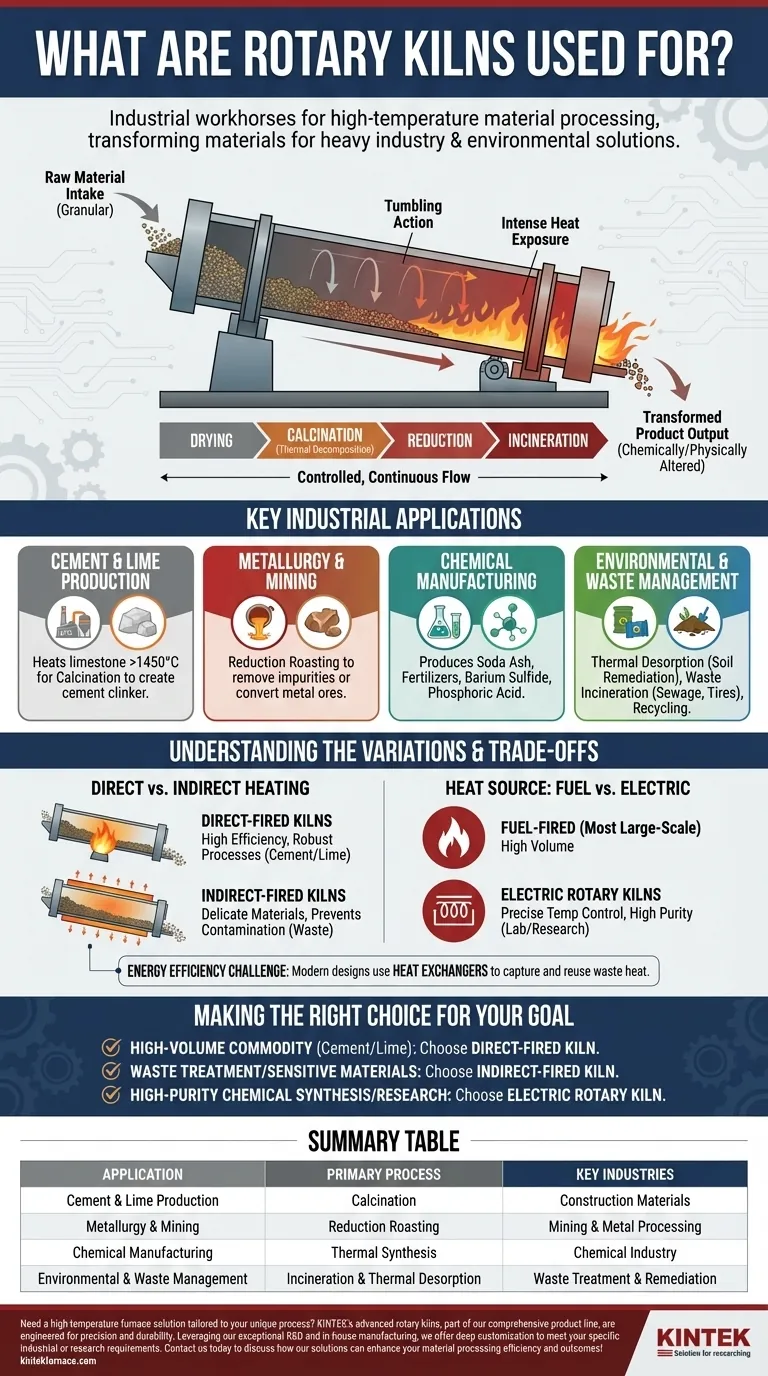

En esencia, los hornos rotatorios son caballos de batalla industriales diseñados para el procesamiento de materiales a alta temperatura. Se utilizan principalmente en industrias como la producción de cemento, la calcinación de cal y la metalurgia para procesos que requieren calor intenso para inducir una reacción química o un cambio físico en materiales sólidos. Sus aplicaciones también se extienden a soluciones ambientales, como la incineración de residuos y la remediación de suelos contaminados.

Un horno rotatorio es esencialmente un horno masivo, giratorio y ligeramente inclinado. Su función principal es utilizar calor extremo y volteo controlado para transformar materiales crudos y granulares en productos alterados química o físicamente, lo que lo convierte en una piedra angular de la industria pesada y el procesamiento ambiental.

La función principal: Transformar materiales con calor y movimiento

Un horno rotatorio es un horno cilíndrico largo que gira lentamente sobre su eje. Todo el cilindro está montado con una ligera inclinación, lo que permite que la gravedad guíe el material desde el extremo de alimentación superior hasta el extremo de descarga.

El proceso en acción

A medida que el horno gira, el material crudo en su interior se voltea y mezcla continuamente. Esta acción de volteo asegura que cada partícula esté uniformemente expuesta al calor intenso generado por una llama o fuente eléctrica dentro del horno.

Por qué este diseño es efectivo

Esta combinación de rotación, inclinación y alta temperatura es lo que hace que el horno sea tan versátil. Facilita una gama de procesos térmicos, incluyendo secado, calcinación (descomposición térmica), reducción e incineración, en un flujo controlado y continuo.

Aplicaciones industriales clave

El diseño único del horno rotatorio lo hace indispensable en varias industrias importantes para la transformación de materiales a granel.

Producción de cemento y cal

Esta es la aplicación más conocida. Las materias primas, principalmente piedra caliza, se calientan a más de 1450 °C (2640 °F) para someterse a calcinación. Este proceso expulsa el dióxido de carbono y crea óxido de calcio, el componente principal del clínker de cemento.

Metalurgia y minería

En metalurgia, los hornos rotatorios se utilizan para procesos como la tostación reductora. Esto implica calentar minerales metálicos para eliminar impurezas o convertirlos en una forma metálica más deseable antes de la fundición.

Fabricación de productos químicos

La industria química utiliza hornos rotatorios para producir una variedad de productos. Por ejemplo, se utilizan para crear carbonato de sodio, fertilizantes de fosfato calcinado y sulfuro de bario. Una innovación notable utiliza hornos para producir ácido fosfórico con menor consumo de energía y sin necesidad de ácido sulfúrico.

Gestión ambiental y de residuos

Los hornos rotatorios son herramientas críticas para la remediación ambiental. Se utilizan para la desorción térmica de contaminantes del suelo, la incineración segura de residuos peligrosos y no peligrosos (como lodos de depuradora o neumáticos viejos), y para procesos de reciclaje.

Comprendiendo las variaciones y las compensaciones

No todos los hornos rotatorios son iguales. El diseño se adapta en función del material específico que se procesa y el resultado deseado, lo que lleva a importantes compensaciones.

Calentamiento directo vs. indirecto

Los hornos de fuego directo son altamente eficientes porque la llama entra en contacto directo con el material. Esto es ideal para procesos robustos como la producción de cemento y cal, donde la posible contaminación por subproductos de la combustión no es una preocupación.

Los hornos de fuego indirecto calientan el material a través de la carcasa del cilindro giratorio, manteniéndolo separado de la llama. Esto es esencial al procesar materiales delicados, prevenir la contaminación del producto o tratar ciertos tipos de residuos.

Fuente de calor: Combustible vs. Eléctrica

Si bien la mayoría de los hornos a gran escala funcionan con combustible, los hornos rotatorios eléctricos ofrecen un control de temperatura excepcional. A menudo se utilizan para aplicaciones de alta pureza, tostado de tamices moleculares químicos o en entornos de laboratorio y plantas piloto donde la precisión es primordial.

El desafío de la eficiencia energética

Los hornos rotatorios son inherentemente intensivos en energía. Los diseños modernos a menudo incorporan intercambiadores de calor que capturan el calor residual de los gases de escape y lo reutilizan para precalentar la materia prima, mejorando significativamente la eficiencia térmica general.

Tomando la decisión correcta para su objetivo

El proceso óptimo del horno rotatorio está determinado completamente por el material que está procesando y su objetivo final.

- Si su enfoque principal es la producción de productos básicos de alto volumen (cemento, cal): Un horno grande de fuego directo es el estándar de la industria por su alto rendimiento y eficiencia térmica.

- Si su enfoque principal es el tratamiento de residuos o el procesamiento de materiales sensibles: Un horno de fuego indirecto es necesario para prevenir la contaminación y asegurar un producto final limpio o una eliminación segura.

- Si su enfoque principal es la síntesis química de alta pureza o la investigación: Un horno rotatorio eléctrico proporciona el control preciso de la temperatura requerido para reacciones especializadas.

Al dominar el flujo de materiales a través de un calor intenso, el horno rotatorio sigue siendo una de las herramientas más poderosas y versátiles de la industria moderna.

Tabla resumen:

| Aplicación | Proceso principal | Industrias clave |

|---|---|---|

| Producción de cemento y cal | Calcinación | Materiales de construcción |

| Metalurgia y minería | Tostación reductora | Minería y procesamiento de metales |

| Fabricación de productos químicos | Síntesis térmica | Industria química |

| Gestión ambiental y de residuos | Incineración y desorción térmica | Tratamiento y remediación de residuos |

¿Necesita una solución de horno de alta temperatura adaptada a su proceso único? Los hornos rotatorios avanzados de KINTEK, parte de nuestra completa línea de productos que incluye hornos de mufla, tubulares, de vacío y atmósfera, y sistemas CVD/PECVD, están diseñados para la precisión y la durabilidad. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus requisitos industriales o de investigación específicos. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar la eficiencia y los resultados de su procesamiento de materiales!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno rotatorio eléctrico Pequeño horno rotatorio de trabajo continuo para la calefacción de la planta de pirólisis

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno rotatorio eléctrico Horno rotatorio pequeño para regeneración de carbón activado

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Qué factores deben considerarse al seleccionar un tubo para un horno tubular rotatorio? Garantizar un rendimiento óptimo y una larga vida útil

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Qué tipos de materiales son adecuados para procesar en hornos tubulares rotatorios? Ideales para polvos y gránulos de flujo libre

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos