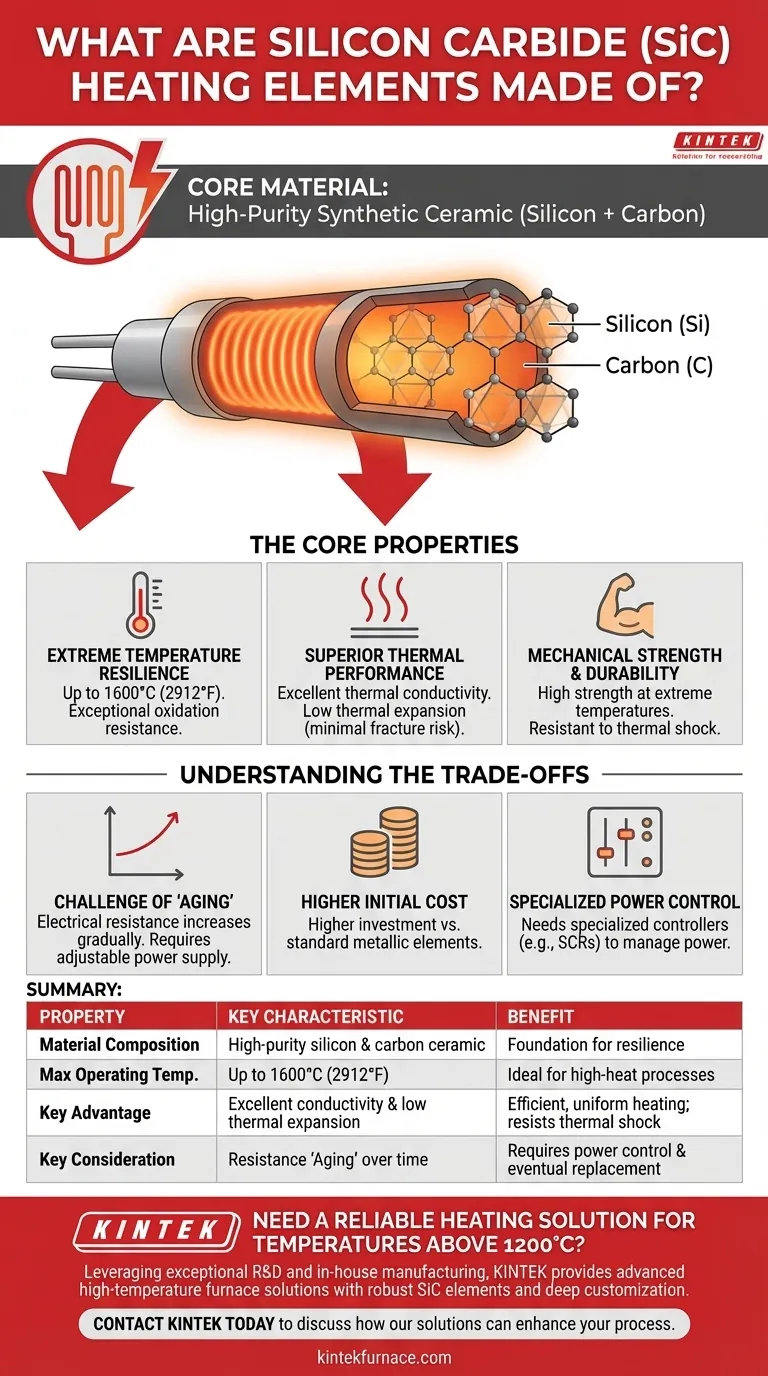

En esencia, los elementos calefactores de carburo de silicio (SiC) se fabrican a partir de un material cerámico sintético de alta pureza compuesto de silicio y carbono. Este material, conocido como carburo de silicio, se elige específicamente por su capacidad única para funcionar de manera fiable y eficiente en entornos industriales y de laboratorio de temperaturas extremadamente altas.

Aunque la respuesta simple es "carburo de silicio", la verdadera razón de su uso es la combinación única del material de resistencia a temperaturas extremas, eficiencia térmica y resistencia mecánica, lo que lo distingue de los elementos calefactores metálicos convencionales.

Las propiedades fundamentales del carburo de silicio

Para entender por qué el SiC es el material elegido para aplicaciones de calefacción exigentes, primero debe comprender sus propiedades fundamentales. Estas características trabajan en conjunto para ofrecer un rendimiento donde otros materiales fallarían.

Resistencia a temperaturas extremas

El carburo de silicio puede operar a temperaturas de horno de hasta 1600°C (2912°F).

Su estructura química proporciona una resistencia excepcional a la oxidación, lo que significa que no se degrada ni falla fácilmente cuando se expone al oxígeno a estas temperaturas elevadas.

Rendimiento térmico superior

El SiC tiene una excelente conductividad térmica, lo que le permite transferir calor de manera muy eficiente y uniforme a través de un horno o cámara de proceso.

También posee un bajo coeficiente de expansión térmica. Esto significa que se expande y contrae muy poco cuando se calienta y enfría, lo que reduce drásticamente el estrés interno y el riesgo de fractura por choque térmico.

Resistencia mecánica y durabilidad

A diferencia de muchos materiales que se debilitan con el calor, el carburo de silicio mantiene una alta resistencia incluso a temperaturas extremas.

Esta durabilidad inherente lo hace altamente resistente a las tensiones de los ciclos rápidos de calentamiento y enfriamiento, lo que contribuye a una vida útil más larga en condiciones adversas.

Comprendiendo las ventajas y desventajas

Ningún material es perfecto. Una evaluación clara del SiC requiere reconocer sus costos operativos y requisitos de mantenimiento. Estos no son defectos, sino más bien compromisos de ingeniería para lograr su alto rendimiento.

El desafío del "envejecimiento"

La característica más significativa de los elementos de SiC es el "envejecimiento", un fenómeno en el que la resistencia eléctrica del elemento aumenta gradualmente a lo largo de su vida útil.

Esto requiere un sistema de suministro de energía, típicamente utilizando transformadores con múltiples tomas de voltaje, que se puede ajustar para suministrar más voltaje con el tiempo y mantener la potencia de salida requerida. Eventualmente, los elementos deben ser reemplazados, a menudo en grupos emparejados para asegurar un calentamiento uniforme.

Mayor costo inicial

Los elementos calefactores de SiC y sus sistemas de control de potencia requeridos representan una inversión de capital inicial más alta en comparación con los elementos metálicos estándar como el Kanthal (FeCrAl).

Este costo se sopesa con su mayor vida útil, mayor capacidad de temperatura y eficiencia energética en aplicaciones apropiadas.

Control de potencia especializado

Debido al efecto de envejecimiento, no se pueden simplemente conectar los elementos de SiC a una fuente de voltaje fijo. Requieren controladores especializados, a menudo Rectificadores Controlados de Silicio (SCRs), que pueden gestionar con precisión la potencia de salida a medida que cambia la resistencia del elemento.

¿Es el SiC la elección correcta para su aplicación?

Su decisión debe basarse en un análisis claro de los requisitos de su proceso frente al perfil distintivo del material.

- Si su objetivo principal es lograr temperaturas de proceso superiores a 1200°C con alta uniformidad térmica: El SiC es una opción estándar de la industria para aplicaciones exigentes en cerámica, metalurgia y fabricación de vidrio.

- Si su objetivo principal es minimizar el costo inicial del equipo para trabajos a baja temperatura: Los elementos calefactores metálicos tradicionales suelen ser la solución más económica y sencilla.

- Si su objetivo principal es la previsibilidad operativa y el mantenimiento: Debe presupuestar y planificar la característica de envejecimiento del SiC, que requiere ajustes periódicos de potencia y eventual reemplazo del grupo.

Comprender tanto las fortalezas como las demandas operativas específicas del carburo de silicio le permite seleccionar la herramienta adecuada para sus objetivos de procesamiento térmico.

Tabla resumen:

| Propiedad | Característica clave | Beneficio |

|---|---|---|

| Composición del material | Cerámica de silicio y carbono de alta pureza | Proporciona la base para una resistencia a temperaturas extremas |

| Temperatura máxima de operación | Hasta 1600°C (2912°F) | Ideal para procesos exigentes de alto calor |

| Ventaja clave | Excelente conductividad térmica y baja expansión térmica | Asegura un calentamiento eficiente y uniforme y resiste el choque térmico |

| Consideración clave | 'Envejecimiento' de la resistencia con el tiempo | Requiere un control de potencia especializado y eventual reemplazo del grupo |

¿Necesita una solución de calefacción fiable para temperaturas superiores a 1200°C?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares y de atmósfera, a menudo cuenta con robustos elementos calefactores de SiC para un rendimiento superior.

Complementamos esto con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, asegurando una uniformidad y eficiencia térmica óptimas.

Contacte con KINTEL hoy mismo para discutir cómo nuestras soluciones de hornos de alta temperatura pueden mejorar su proceso.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil