En esencia, un horno rotatorio se utiliza para el procesamiento térmico de alto volumen de materiales a granel y piezas pequeñas. Los procesos más comunes realizados son la calcinación, la oxidación y la fusión, donde la rotación continua del horno asegura que cada partícula reciba una exposición uniforme al calor, lo que conduce a un producto final altamente consistente.

La ventaja definitoria de un horno rotatorio no es solo el calor que proporciona, sino la mezcla mecánica que realiza. Esto lo convierte en la opción ideal para procesos que requieren una uniformidad de temperatura absoluta en un gran volumen de materiales granulares o componentes pequeños e individuales.

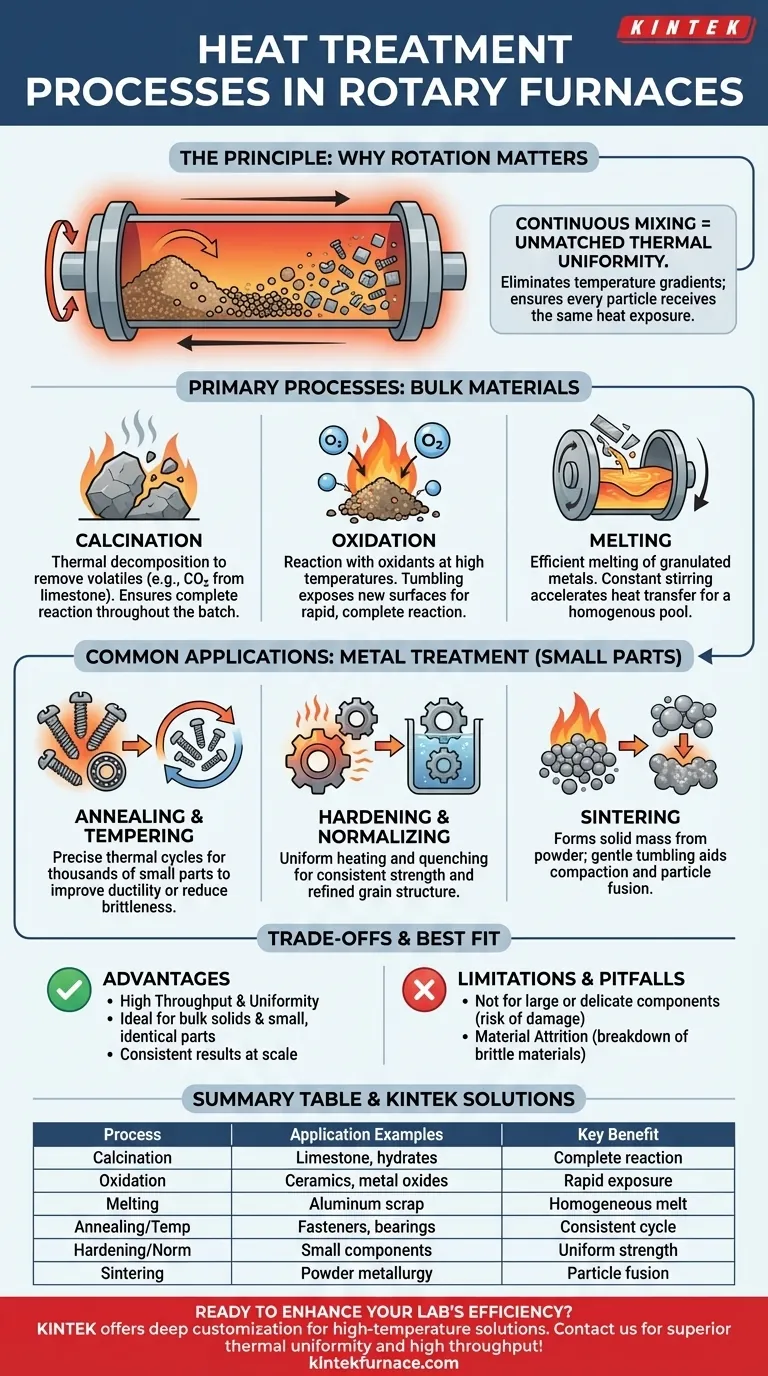

El Principio de Funcionamiento: Por qué la Rotación Importa

La función de cualquier horno es aplicar calor. Sin embargo, el método de aplicación define su propósito. Un horno rotatorio, también conocido como horno de cuba rotatorio o horno de retorta, está diseñado en torno a un principio central: la agitación continua.

El Poder de la Mezcla Continua

La cámara del horno es un tubo que gira lentamente a lo largo de su eje horizontal. A medida que gira, el material en su interior —ya sea un polvo fino, gránulos o un lote de piezas pequeñas— se voltea y mezcla constantemente.

Esta acción de volteo es crítica. Asegura que ninguna parte del lote de material se caliente en exceso o insuficientemente, eliminando los gradientes de temperatura que pueden afectar a los hornos estáticos. Cada partícula se cicla continuamente desde el centro más frío de la masa hacia las paredes internas calientes del horno.

Uniformidad Térmica Inigualable

El resultado de esta mezcla es una uniformidad térmica excepcional. Esto es esencial para las reacciones químicas y los cambios de fase que son altamente sensibles a la temperatura. Procesos como la calcinación dependen de que cada partícula alcance una temperatura de descomposición específica para lograr una conversión completa.

Procesos Principales de Tratamiento Térmico

Los hornos rotatorios se destacan en la transformación de las propiedades fundamentales de los materiales a granel. Su diseño es perfectamente adecuado para procesos en los que todo el volumen del material debe someterse a un cambio químico o físico.

Calcinación

La calcinación es un proceso de descomposición térmica, a menudo utilizado para eliminar un componente volátil de un sólido. El calentamiento uniforme del horno rotatorio asegura que la reacción de descomposición se complete en todo el lote. Ejemplos comunes incluyen la eliminación de dióxido de carbono de la caliza para producir cal o la eliminación de agua cristalizada de los hidratos.

Oxidación

La oxidación es una reacción química que aumenta el estado de oxidación de un material, típicamente haciéndolo reaccionar con aire u otro oxidante gaseoso a altas temperaturas. En un horno rotatorio, la acción de volteo expone constantemente nuevas superficies a la atmósfera del horno, facilitando una reacción rápida y completa. Esto es vital en industrias como la cerámica y la producción de óxidos metálicos.

Fusión

Para la fusión de grandes cantidades de material, particularmente metales granulados como la chatarra de aluminio, el horno rotatorio es altamente eficiente. La agitación constante acelera la transferencia de calor al material a granel, lo que conduce a tiempos de fusión más rápidos y a un baño de metal líquido homogéneo.

Aplicaciones Comunes en el Tratamiento de Metales

Aunque a menudo se asocian con el procesamiento químico a granel, los hornos rotatorios también son un pilar en la metalurgia para tratar grandes volúmenes de piezas pequeñas e individuales donde manipularlas una por una sería poco práctico.

Recocido y Templado

El recocido (ablandar un metal para mejorar la ductilidad) y el templado (reducir la fragilidad después del endurecimiento) requieren un control preciso de la temperatura. Un horno rotatorio puede procesar miles de piezas pequeñas, como sujetadores, rodamientos o piezas estampadas, en un solo lote, asegurando que cada pieza reciba exactamente el mismo ciclo térmico.

Endurecimiento y Normalizado

De manera similar, procesos como el endurecimiento (calentamiento y enfriamiento rápido para aumentar la resistencia) y el normalizado (refinamiento de la estructura granular) pueden aplicarse a grandes lotes de componentes pequeños. El volteo asegura una exposición uniforme tanto al calor como, en algunas configuraciones, al medio de enfriamiento posterior.

Sinterización

La sinterización es el proceso de formar una masa sólida de material aplicando calor y presión sin fundirlo hasta el punto de licuefacción. Los hornos rotatorios se utilizan en la metalurgia de polvos para sinterizar polvos metálicos, donde el volteo suave y el calor uniforme ayudan a compactar y fusionar las partículas.

Comprendiendo las Ventajas y Desventajas

Ninguna tecnología es una solución universal. Las fortalezas de un horno rotatorio en una aplicación se convierten en sus limitaciones en otra.

Ventaja: Alto Rendimiento y Uniformidad

El principal beneficio es la capacidad de procesar grandes volúmenes de sólidos a granel o piezas pequeñas con una consistencia excepcional. Para materias primas en polvo, granulares o peletizadas, ningún otro tipo de horno ofrece este nivel de uniformidad térmica a escala.

Limitación: No apto para Componentes Grandes o Delicados

La acción de volteo que hace que un horno rotatorio sea tan efectivo para materiales a granel lo hace completamente inadecuado para componentes grandes y singulares o piezas delicadas que podrían dañarse por la agitación mecánica. Un engranaje complejo o una matriz grande se procesaría en una cámara estática o un horno horizontal.

Inconveniente: Desgaste del Material

El volteo constante puede hacer que los materiales quebradizos se descompongan, creando polvo fino y alterando potencialmente la distribución del tamaño de partícula del producto final. Esta "desgaste" debe considerarse al procesar gránulos frágiles o materiales cristalinos.

Tomando la Decisión Correcta para su Proceso

La selección de la tecnología de horno correcta depende completamente de la forma de su material y su objetivo de procesamiento.

- Si su enfoque principal es la transformación de materiales a granel: Para procesos como la calcinación, oxidación o tostado de polvos y gránulos, el horno rotatorio es el estándar indiscutible de la industria.

- Si su enfoque principal es el tratamiento de piezas de alto volumen: Para recocido, templado o endurecimiento de miles de piezas pequeñas e idénticas como tornillos o rodamientos, el horno rotatorio proporciona una eficiencia y consistencia inigualables.

- Si su enfoque principal es el procesamiento de piezas grandes, individuales o delicadas: Debe usar un horno estacionario, como un horno de cámara o de caja, para evitar daños mecánicos y asegurar un control preciso sobre una sola pieza de trabajo.

En última instancia, elegir un horno rotatorio es una decisión para priorizar el volumen de procesamiento y la uniformidad térmica para materiales que pueden soportar una mezcla mecánica continua.

Tabla Resumen:

| Tipo de Proceso | Aplicaciones Clave | Beneficios |

|---|---|---|

| Calcinación | Descomposición de caliza, hidratos | Calentamiento uniforme para reacción completa |

| Oxidación | Cerámicas, producción de óxidos metálicos | Exposición rápida a oxidantes |

| Fusión | Chatarra de aluminio, metales granulados | Transferencia de calor más rápida, fusión homogénea |

| Recocido/Templado | Sujetadores, rodamientos, estampados | Ciclo térmico consistente para ductilidad |

| Endurecimiento/Normalizado | Componentes pequeños | Resistencia uniforme y refinamiento de grano |

| Sinterización | Metalurgia de polvos | Fusión de partículas sin licuefacción |

¿Listo para mejorar la eficiencia de su laboratorio con soluciones personalizadas de alta temperatura? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar hornos rotatorios avanzados y otros sistemas como hornos de mufla, tubulares, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza que satisfacemos sus necesidades experimentales únicas para el procesamiento de materiales a granel o piezas pequeñas. Contáctenos hoy para discutir cómo nuestras soluciones pueden aportar una uniformidad térmica superior y un alto rendimiento a sus operaciones.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado