En entornos industriales, los calentadores infrarrojos (IR) cerámicos se utilizan más comúnmente para procesos como el secado y curado de pinturas o adhesivos, el termoformado de láminas de plástico y ciertas aplicaciones de procesamiento de alimentos. Son valorados por su capacidad para suministrar calor preciso y sin contacto de manera eficiente a la superficie de un producto sin calentar el aire circundante, lo que los convierte en una solución de calentamiento limpia y rápida.

El verdadero valor de los calentadores infrarrojos cerámicos no es solo el calor que producen, sino la forma en que lo entregan. Su eficacia proviene de la transferencia directa de energía radiante, que calienta los objetos, no el aire, lo que genera ganancias significativas en velocidad y control de procesos para aplicaciones enfocadas en la superficie.

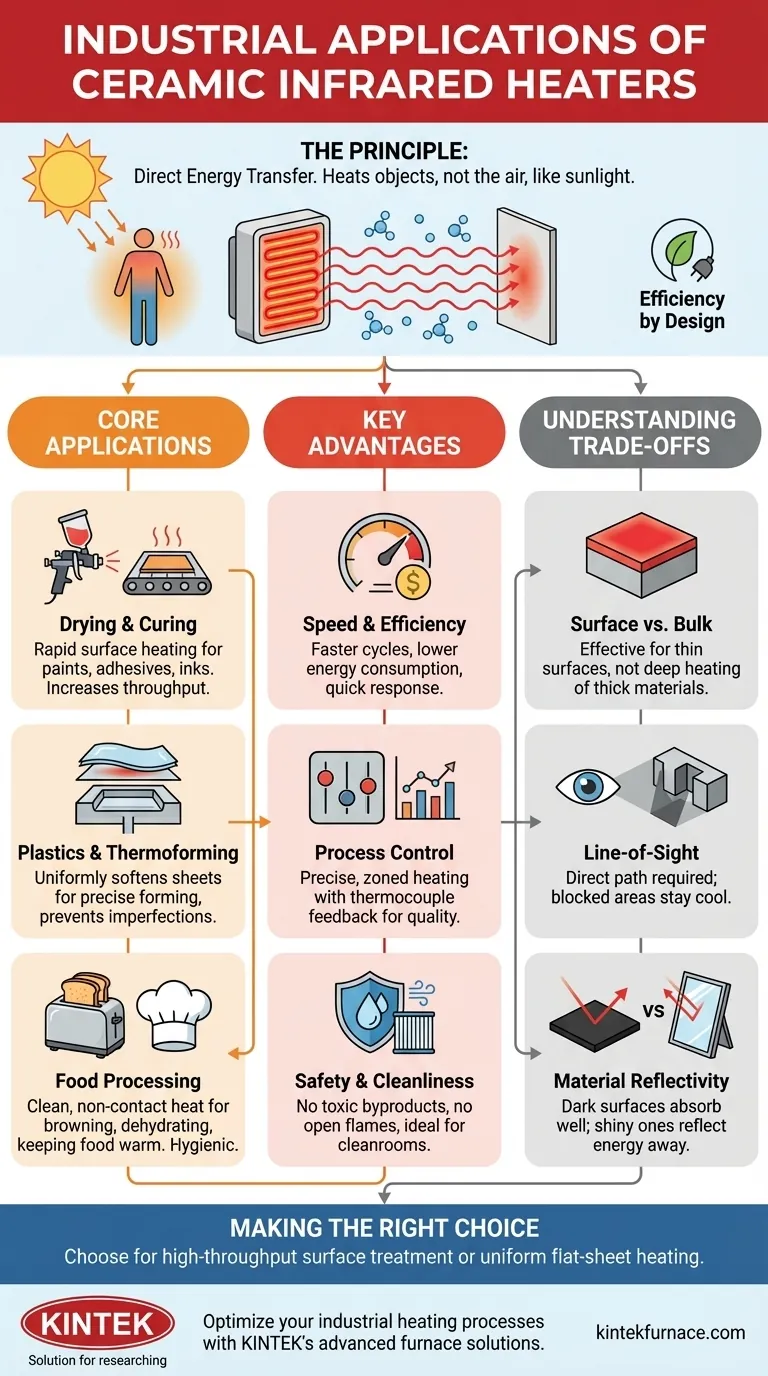

El Principio: Por qué el Infrarrojo es Diferente

Transferencia Directa de Energía

A diferencia de los hornos de convección que calientan el aire para calentar un producto, los calentadores infrarrojos emiten ondas electromagnéticas. Estas ondas viajan sin impedimentos a través del aire y son absorbidas directamente por el material objetivo, convirtiéndose en calor.

Piense en ello como el sol calentando la tierra en un día fresco. El aire puede ser fresco, pero la luz solar directa se siente cálida en su piel porque está absorbiendo la energía radiante.

Eficiencia por Diseño

Debido a que los calentadores IR calientan el producto directamente, se desperdicia muy poca energía calentando grandes volúmenes de aire o toda la estructura del horno. Esto los hace excepcionalmente eficientes energéticamente para el tipo de trabajo correcto.

Aplicaciones Industriales Principales en Detalle

Procesos de Secado y Curado

Este es uno de los usos más comunes para los calentadores IR cerámicos. Son ideales para eliminar la humedad o los disolventes de capas superficiales delgadas, como en túneles de secado de pintura, curado de adhesivos o secado de tintas de impresión en papel y textiles.

El calentamiento rápido de la superficie acelera el proceso de evaporación significativamente más rápido que solo el aire caliente, aumentando el rendimiento en una línea de producción.

Plásticos y Termoformado

Los calentadores IR cerámicos son una piedra angular de la industria del plástico, particularmente en el termoformado. Se utilizan grandes matrices de calentadores para ablandar uniformemente las láminas de plástico hasta que estén maleables.

Una vez que la lámina alcanza la temperatura correcta, se estira sobre un molde utilizando un vacío. La capacidad de crear zonas de calor controladas con precisión con múltiples calentadores garantiza que el plástico se caliente de manera uniforme, evitando puntos débiles o imperfecciones en el producto final.

Procesamiento de Alimentos

La naturaleza limpia y sin contacto del calor IR es muy beneficiosa en la producción de alimentos. Las aplicaciones incluyen dorar productos horneados, deshidratar frutas y verduras, derretir coberturas de queso o mantener la comida caliente en líneas de servicio comerciales.

Debido a que no hay aire forzado, este método de calentamiento no levanta polvo ni contaminantes, preservando la integridad higiénica del producto alimenticio.

Comprensión de las Ventajas Clave

Eficiencia y Velocidad

El principio de calentamiento directo significa que los calentadores IR cerámicos tienen una respuesta de calentamiento y enfriamiento muy rápida. Esto se traduce directamente en ciclos de producción más cortos y menor consumo de energía en comparación con los sistemas de convección tradicionales.

Control de Procesos y Calidad

Los calentadores cerámicos se pueden configurar en grandes matrices zonificadas. Al integrarlos con termopares para retroalimentación de temperatura, los operadores pueden lograr un control increíblemente preciso sobre el proceso de calentamiento.

Este nivel de control es fundamental para garantizar la calidad y repetibilidad del producto, especialmente cuando se trabaja con materiales sensibles a la temperatura.

Seguridad y Limpieza

Estos calentadores no producen subproductos tóxicos y no tienen llamas abiertas. Dado que no utilizan ventiladores ni sopladores, son ideales para entornos de sala limpia o procesos donde las partículas en el aire causarían defectos, como en aplicaciones de recubrimiento de alta calidad.

Comprender las Compensaciones

Calentamiento de Superficie frente a Calentamiento de Volumen

La radiación infrarroja es principalmente un fenómeno superficial. Es excelente para calentar materiales delgados o la superficie de un objeto, pero no es eficaz para calentar todo el volumen de un producto grueso o no conductor.

Requisito de Línea de Visión

Para que un objeto se caliente, debe tener una línea de visión directa y sin obstrucciones hacia el calentador. Cualquier sombra o área bloqueada permanecerá fría. Esto hace que el IR sea una mala opción para calentar piezas tridimensionales complejas con muchas características internas.

Color y Reflectividad del Material

La eficacia de un calentador IR depende de la capacidad del material objetivo para absorber energía infrarroja. Las superficies oscuras y mate absorben muy bien el calor, mientras que las superficies de colores claros o brillantes y reflectantes (como el aluminio pulido) reflejarán la mayor parte de la energía, lo que las hace difíciles de calentar solo con IR.

Tomar la Decisión Correcta para su Proceso

Decidir la tecnología de calentamiento adecuada requiere hacer coincidir sus fortalezas con su objetivo específico.

- Si su enfoque principal es el tratamiento superficial de alto rendimiento (como el secado de pintura o el curado de adhesivos): Los calentadores IR cerámicos son una excelente opción debido a su velocidad y eficiencia.

- Si su enfoque principal es calentar uniformemente una lámina grande y plana (como en el termoformado): La capacidad de crear matrices zonificadas hace que el IR cerámico sea un estándar de la industria para esta tarea.

- Si su enfoque principal es calentar un material a granel o una pieza 3D compleja: Un horno de convección u otro método de calentamiento puede ser una solución más adecuada debido a las limitaciones de línea de visión del IR.

En última instancia, comprender cómo funcionan los calentadores infrarrojos cerámicos es la clave para implementarlos de manera efectiva para procesos industriales más rápidos, limpios y eficientes.

Tabla Resumen:

| Aplicación | Beneficios Clave |

|---|---|

| Secado y Curado | Calentamiento rápido de la superficie, alto rendimiento, eficiencia energética |

| Plásticos y Termoformado | Calentamiento uniforme, control preciso, previene imperfecciones |

| Procesamiento de Alimentos | Calor limpio y sin contacto, higiénico, sin contaminantes |

| Ventajas Generales | Calentamiento/enfriamiento rápido, sin subproductos tóxicos, ideal para salas limpias |

¿Listo para optimizar sus procesos de calentamiento industrial? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que trabaje en secado, termoformado o procesamiento de alimentos, podemos diseñar una solución que satisfaga con precisión sus requisitos únicos de experimentación y producción. Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su eficiencia y calidad.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Cuáles son las ventajas de usar polvo de carburo de silicio verde de alta pureza en los elementos calefactores? Aumentar la eficiencia y la vida útil

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección