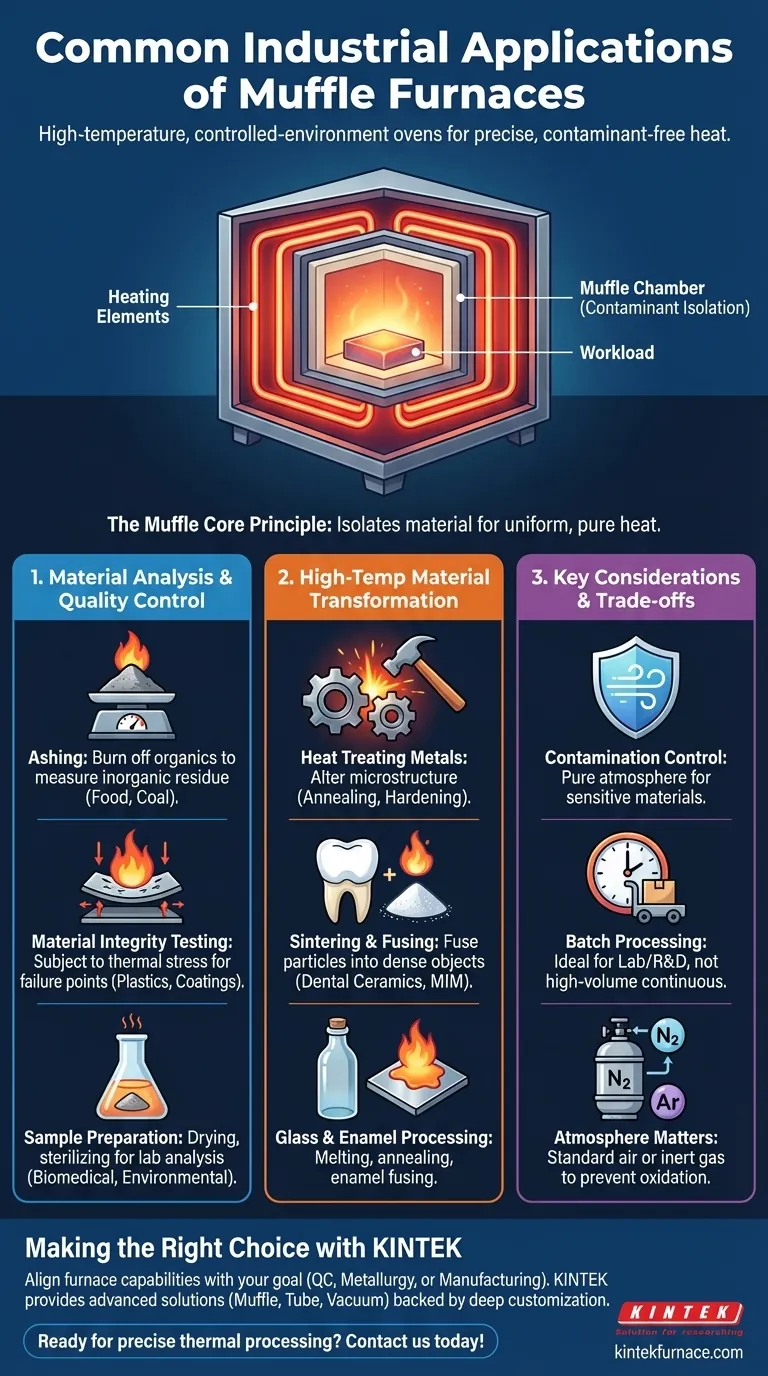

En resumen, un horno mufla es un horno de alta temperatura utilizado en innumerables industrias para procesos que requieren calor extremo en un entorno controlado. Sus aplicaciones se dividen en tres categorías principales: análisis y prueba de materiales, tratamiento térmico de metales y cerámicas, y procesos de fabricación especializados como la creación de vidrio o coronas dentales. La característica clave del horno es una "mufla" o cámara interior que aísla el material que se calienta de los contaminantes.

En esencia, el valor de un horno mufla no es solo su capacidad para calentarse. Es la capacidad de proporcionar calor preciso, uniforme y libre de contaminación, lo cual es esencial para cualquier proceso donde la pureza del material y la transformación térmica predecible no son negociables.

Análisis de Materiales y Control de Calidad

Uno de los usos más comunes de un horno mufla es analizar las propiedades fundamentales de un material. Este es un paso crítico en el control de calidad, la investigación y el cumplimiento normativo.

Determinación del Contenido de Cenizas

La calcinación (ashing) es una aplicación principal. Una muestra (como un producto alimenticio, polímero o carbón) se calienta a una alta temperatura para quemar por completo todas las sustancias orgánicas.

Lo que queda es la ceniza, o el residuo inorgánico no combustible. Medir el peso de esta ceniza es una métrica de calidad crítica en industrias que van desde la ciencia de los alimentos hasta la petroquímica. El aislamiento de la mufla asegura que el resultado no se vea sesgado por contaminantes.

Prueba de Integridad del Material

Los hornos mufla se utilizan para someter los materiales a un estrés térmico extremo. Esto puede incluir la prueba de la resistencia de los plásticos, la durabilidad de los recubrimientos de pintura o las propiedades de las fibras después de la exposición al calor.

Mediante el uso de perfiles de temperatura precisos, los investigadores e ingenieros pueden determinar los puntos de fallo y las características de rendimiento de un material bajo condiciones específicas.

Preparación de Muestras

En laboratorios biomédicos y ambientales, los hornos mufla preparan muestras para análisis posteriores. Esto puede incluir el secado de tejidos biológicos, la esterilización de equipos o la eliminación de materia orgánica de las muestras de agua antes de probar el contenido mineral.

Transformación de Materiales a Alta Temperatura

Más allá del análisis, los hornos mufla son pilares para cambiar fundamentalmente las propiedades físicas de un material. Estos procesos metalúrgicos y cerámicos dependen de un control exacto de la temperatura.

Tratamiento Térmico de Metales

El tratamiento térmico altera la microestructura de los metales para cambiar sus propiedades. Un horno mufla proporciona el entorno limpio y controlado necesario para estos procesos.

Los tratamientos comunes incluyen recocido (para ablandar el metal y mejorar la ductilidad), endurecimiento (para aumentar la resistencia), soldadura fuerte (brazing) y soldadura blanda (soldering).

Sinterización y Fusión de Materiales

La sinterización es un proceso que utiliza el calor para fusionar partículas sin derretirlas. Esto es fundamental para crear objetos densos y sólidos a partir de polvos.

Las aplicaciones incluyen la creación de cerámicas dentales avanzadas, la producción de componentes mediante moldeo por inyección de metales (MIM) y el procesamiento de materiales en los sectores aeroespacial y nuclear.

Procesamiento de Vidrio y Esmalte

Los hornos mufla se utilizan para fundir materias primas para crear vidrio. También se utilizan para el recocido del vidrio, un paso crucial donde el vidrio terminado se enfría lentamente para eliminar las tensiones internas y evitar que se rompa.

De manera similar, se utilizan para fusionar recubrimientos de esmalte sobre superficies metálicas, creando acabados duraderos y decorativos.

Comprensión del Principio Básico y las Compensaciones

Elegir un horno mufla implica comprender su principal ventaja y sus limitaciones.

La Ventaja de la "Mufla": Control de Contaminación

La característica definitoria es la propia mufla: una cámara interior que separa la carga de los elementos calefactores. En los hornos más antiguos alimentados por combustible, esto evitaba que los subproductos de la combustión contaminaran el material.

Aunque la mayoría de los hornos modernos son eléctricos, el principio de aislamiento sigue siendo fundamental. Asegura que la atmósfera calentada sea pura, lo cual es vital para materiales sensibles que podrían alterarse por oxidación u otras reacciones.

Limitación Clave: Procesamiento por Lotes

Los hornos mufla se utilizan casi siempre para el procesamiento por lotes. Se carga una muestra, se ejecuta un ciclo de calentamiento y luego se descarga.

Esto los hace ideales para laboratorios, I+D y producción a pequeña escala o especializada, pero menos adecuados para la fabricación continua de gran volumen, que a menudo requiere hornos industriales más grandes o hornos de cinta transportadora.

La Atmósfera Importa

Un horno mufla básico opera con una atmósfera de aire estándar. Sin embargo, muchas aplicaciones avanzadas, especialmente en metalurgia, requieren una atmósfera inerte (como nitrógeno o argón) para evitar que el metal se oxide a altas temperaturas.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el proceso térmico correcto, alinee las capacidades del horno con su objetivo principal.

- Si su enfoque principal es el control de calidad y el análisis: Necesita un horno que proporcione un calentamiento repetible, preciso y libre de contaminación para garantizar que sus resultados de prueba (como el contenido de cenizas) sean confiables.

- Si su enfoque principal es la metalurgia o la ciencia de los materiales: Necesita un horno con programación de temperatura precisa y, potencialmente, la capacidad de controlar la atmósfera para evitar la oxidación durante el recocido o la sinterización.

- Si su enfoque principal es la fabricación especializada: Necesita un horno que ofrezca una distribución de calor excepcionalmente uniforme para garantizar una calidad de producto consistente, ya sea que esté creando coronas dentales o recociendo vidrio.

En última instancia, el horno mufla es una herramienta fundamental para cualquiera que necesite aplicar calor limpio y preciso para transformar o analizar un material.

Tabla Resumen:

| Categoría de Aplicación | Procesos Clave | Industrias Beneficiadas |

|---|---|---|

| Análisis de Materiales y Control de Calidad | Calcinación, prueba de estrés térmico, preparación de muestras | Ciencia de los alimentos, petroquímica, laboratorios biomédicos y ambientales |

| Transformación de Materiales a Alta Temperatura | Tratamiento térmico de metales, sinterización, recocido de vidrio | Metalurgia, cerámica, sectores aeroespacial, dental y nuclear |

| Fabricación Especializada | Fusión de vidrio, fusión de esmalte, producción personalizada | Fabricación, arte, electrónica |

¿Listo para elevar su procesamiento térmico con precisión y fiabilidad? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que trabaje en análisis de materiales, metalurgia o fabricación especializada, podemos ayudarle a lograr un calentamiento uniforme y libre de contaminación para obtener resultados superiores. Contáctenos hoy mismo para discutir cómo nuestros hornos pueden transformar sus procesos e impulsar la innovación en su laboratorio o línea de producción.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO