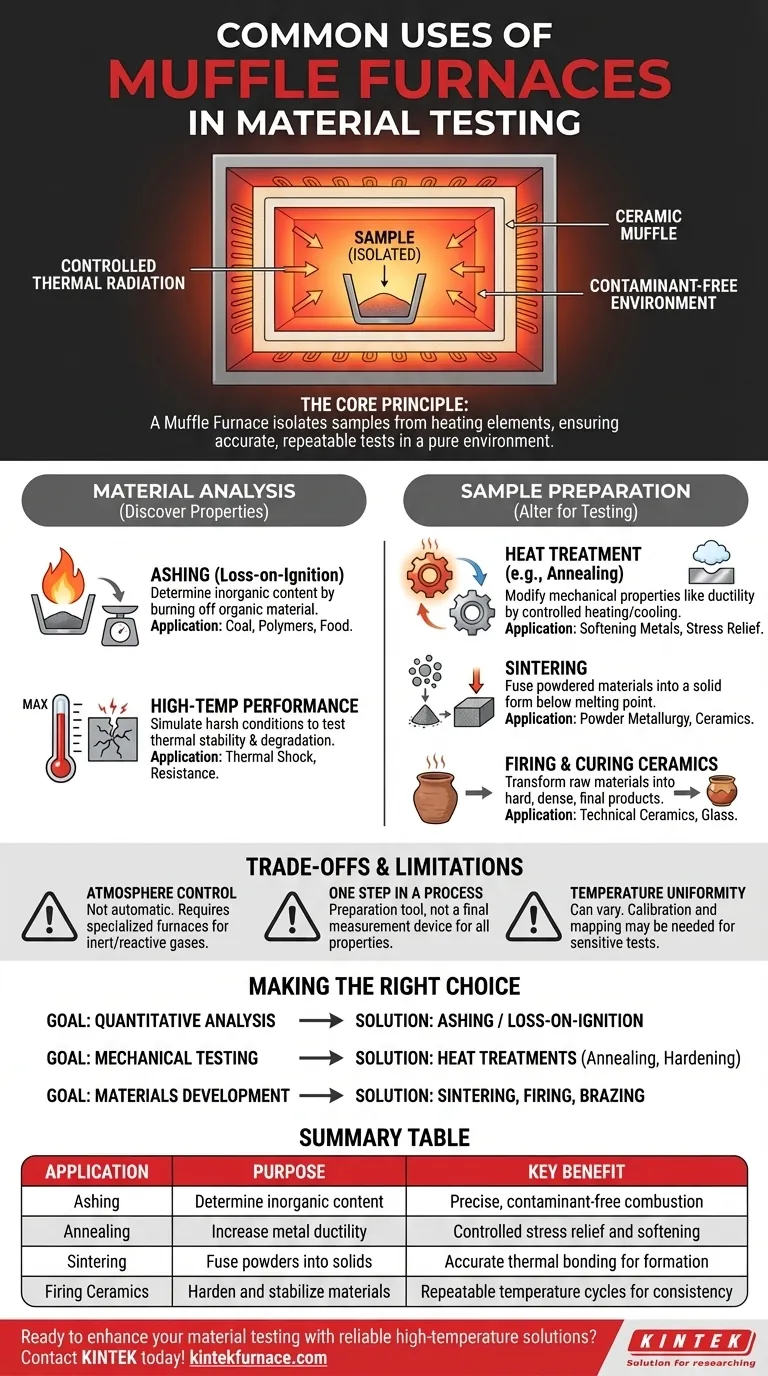

En las pruebas de materiales, un horno de mufla es una herramienta esencial para dos funciones principales: alterar las propiedades físicas de un material mediante un tratamiento térmico preciso y analizar su composición. Las aplicaciones comunes incluyen la determinación del contenido inorgánico (cenizas) de una muestra, el recocido de metales para aumentar su ductilidad y la sinterización de materiales en polvo para formar una masa sólida para una evaluación posterior.

El verdadero valor de un horno de mufla no reside solo en su capacidad para generar altas temperaturas, sino en su "mufla"—una cámara aislante que aísla la muestra de los elementos calefactores. Esto garantiza un ambiente libre de contaminantes, que es la base para pruebas de materiales precisas y repetibles.

El Principio Fundamental: Un Entorno Térmico Controlado

Un horno de mufla es fundamentalmente un horno de alta temperatura con una característica de diseño crítica: la cámara interna, o mufla, está sellada de la fuente de calor.

Por qué la Mufla es Crucial

En los hornos tradicionales, los subproductos de la combustión o los elementos calefactores degradados pueden entrar en contacto directo y contaminar el material que se está probando.

La mufla crea una barrera. Asegura que la muestra se caliente solo por radiación térmica, proporcionando un ambiente puro donde los resultados dependen únicamente de la temperatura y la atmósfera, no de contaminantes externos.

Precisión y Repetibilidad

Este ambiente controlado es la clave para experimentos repetibles. Al eliminar variables como las impurezas del combustible, un horno de mufla permite a los investigadores y técnicos probar de manera confiable cómo un material responde a ciclos térmicos específicos.

Aplicaciones Clave en el Análisis de Materiales

Estas aplicaciones se centran en descubrir las propiedades o composición intrínsecas de un material.

Determinación de la Composición mediante Calcinado (Ashing)

El calcinado, o pérdida por ignición, es una técnica cuantitativa para determinar la cantidad de material no combustible en una muestra.

El horno quema todos los componentes orgánicos a una temperatura alta controlada, dejando solo el residuo inorgánico, o ceniza. Pesar la muestra antes y después de este proceso mide con precisión su contenido inorgánico. Esto es común para probar materiales como carbón, polímeros y alimentos.

Evaluación del Rendimiento a Altas Temperaturas

Los hornos de mufla se utilizan para someter materiales a períodos prolongados de calor extremo. Esto simula condiciones de operación duras y ayuda a determinar la estabilidad térmica de un material, su punto de degradación y su resistencia al choque térmico.

Aplicaciones Clave en la Preparación de Muestras

A menudo, el horno es el primer paso en un proceso de prueba de múltiples etapas. Prepara el material alterando sus propiedades de una manera predecible.

Modificación de Propiedades Mecánicas mediante Tratamiento Térmico

El tratamiento térmico es una categoría amplia de procesos diseñados para cambiar la microestructura de un material y, por lo tanto, sus propiedades físicas.

Un ejemplo común es el recocido, donde un metal se calienta a una temperatura específica y luego se enfría lentamente. Este proceso alivia las tensiones internas, ablanda el metal y aumenta su ductilidad, haciéndolo menos quebradizo.

El horno crea la muestra recocida, que luego se lleva a otro instrumento, como un tensiómetro, para medir su resistencia o ductilidad mejoradas. Otros tratamientos incluyen el endurecimiento, el templado y el alivio de tensiones.

Creación de Formas Sólidas mediante Sinterización

La sinterización es el proceso de fusionar materiales en polvo en una masa sólida o porosa utilizando calor por debajo del punto de fusión del material.

Esto es fundamental en la metalurgia de polvos y la cerámica técnica. Un horno de mufla proporciona el perfil térmico preciso necesario para unir las partículas, creando un componente sólido apto para pruebas a partir de un polvo.

Cocción y Curado de Cerámicas

Para la cerámica técnica y el vidrio, el proceso de cocción es lo que transforma el material en bruto moldeado en un producto final duro, denso y estable. Un horno de mufla proporciona las rampas de temperatura y los períodos de mantenimiento exactos y repetibles requeridos para esta transformación.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, un horno de mufla no es una solución universal. Comprender sus limitaciones es crucial para realizar pruebas precisas.

El Control de la Atmósfera No es Automático

Un horno de mufla estándar opera en una atmósfera de aire ambiente. Si su proceso requiere una atmósfera inerte (como argón) o reactiva, necesita un horno especializado, a menudo más caro, con puertos para el intercambio de gases.

A Menudo es un Paso en un Proceso Más Grande

Un horno de mufla rara vez proporciona la respuesta final. No mide directamente la resistencia a la tracción, la dureza o la conductividad. Es una herramienta utilizada para preparar una muestra para esas pruebas específicas. Malinterpretar esto puede llevar a un diseño experimental defectuoso.

La Uniformidad de la Temperatura Puede Variar

Si bien los hornos de alta calidad ofrecen una excelente uniformidad de temperatura, los modelos más baratos o más antiguos pueden tener puntos calientes y fríos dentro de la cámara. Para procesos sensibles, mapear el perfil de temperatura de la cámara es un paso de calibración necesario.

Tomando la Decisión Correcta para su Objetivo

Para aplicar estos principios de manera efectiva, alinee la función del horno con su objetivo principal de prueba.

- Si su enfoque principal es el análisis químico cuantitativo: Utilice el horno para pruebas de calcinado o pérdida por ignición para determinar el contenido inorgánico de una muestra con alta precisión.

- Si su enfoque principal son las pruebas de propiedades mecánicas: Utilice el horno para realizar tratamientos térmicos precisos como el recocido o el endurecimiento antes de realizar pruebas de resistencia a la tracción, dureza o ductilidad.

- Si su enfoque principal es el desarrollo de materiales (por ejemplo, cerámica o metalurgia): Utilice el horno para la sinterización, la cocción o la soldadura fuerte para crear y evaluar nuevas composiciones y formas de materiales.

En última instancia, dominar el horno de mufla consiste en aprovechar su poder para crear un ambiente térmico controlado, la piedra angular de una ciencia de materiales confiable.

Tabla Resumen:

| Aplicación | Propósito | Beneficio Clave |

|---|---|---|

| Calcinado | Determinar el contenido inorgánico | Combustión precisa y libre de contaminantes |

| Recocido | Aumentar la ductilidad del metal | Alivio de tensiones y ablandamiento controlados |

| Sinterización | Fusionar polvos en sólidos | Unión térmica precisa para la formación de materiales |

| Cocción de Cerámicas | Endurecer y estabilizar materiales | Ciclos de temperatura repetibles para mayor consistencia |

¿Listo para mejorar sus pruebas de materiales con soluciones confiables de alta temperatura? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos pueden ofrecer resultados repetibles y libres de contaminantes para sus aplicaciones específicas.

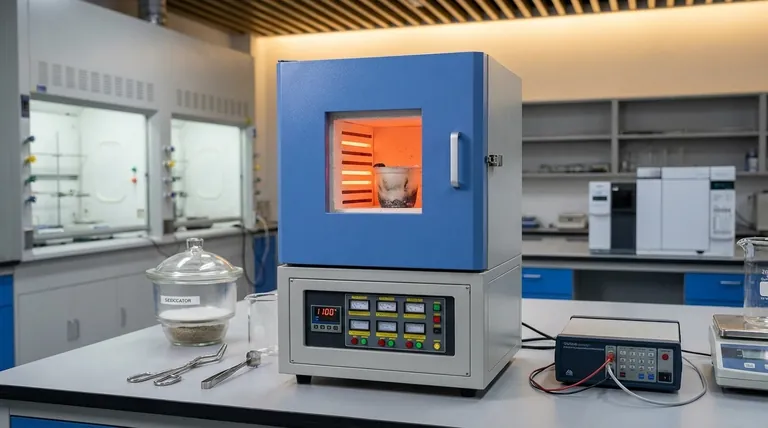

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso