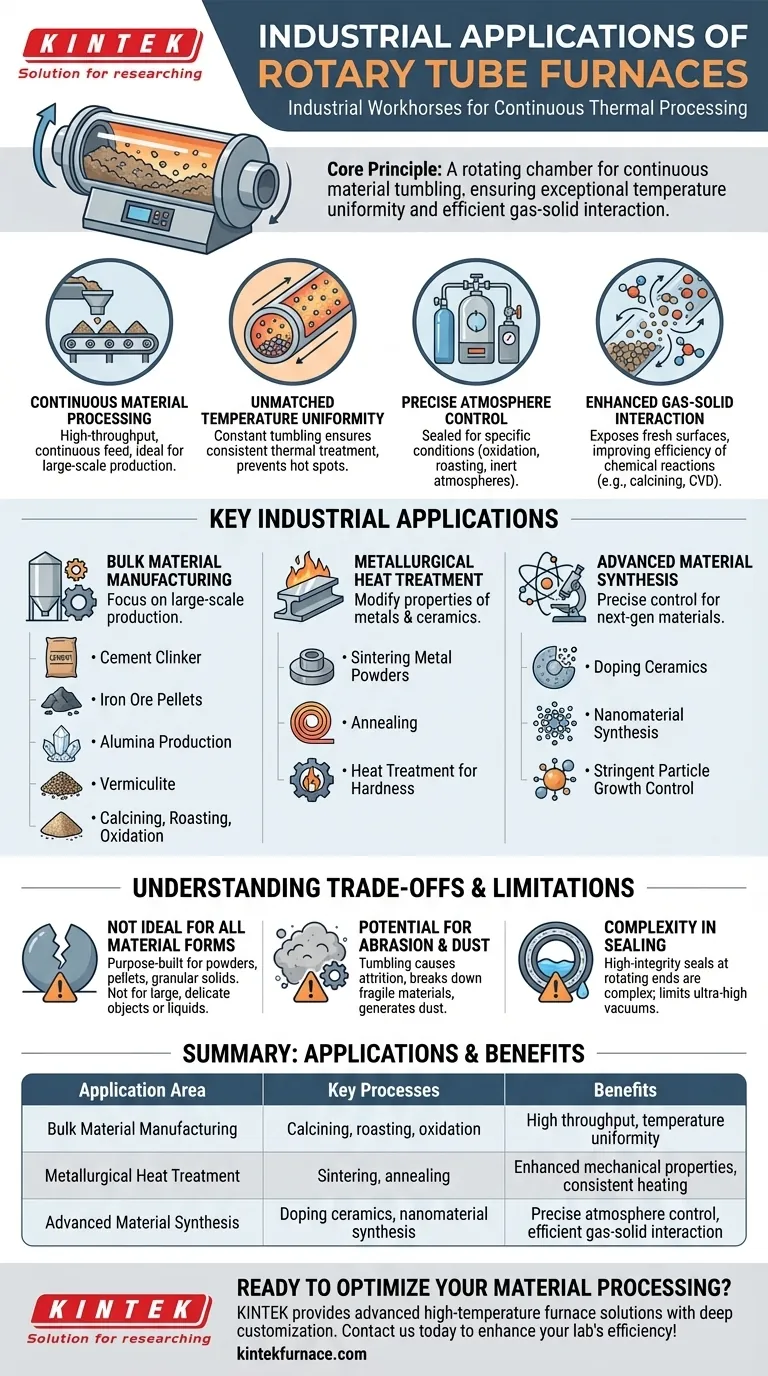

En esencia, los hornos tubulares rotatorios son pilares industriales diseñados para el procesamiento térmico continuo de polvos, gránulos y otros sólidos a granel. Se utilizan ampliamente para la fabricación de materiales esenciales como el clínker de cemento, la alúmina y los gránulos de mineral de hierro. Estos hornos sobresalen en procesos que requieren altas temperaturas y condiciones atmosféricas específicas, como la calcinación, la tostación y la oxidación, lo que los hace vitales en la metalurgia, la producción química y la ciencia de materiales avanzados.

La clave para comprender el valor de un horno tubular rotatorio reside en su diseño único: una cámara giratoria que voltea continuamente el material. Esta simple acción mecánica proporciona una uniformidad de temperatura excepcional y una interacción eficiente entre gas y sólido, razón por la cual se ha vuelto indispensable para la producción de materiales de alto volumen y alta calidad.

El Principio Central: Por Qué Sobresalen los Hornos Rotatorios

Para comprender las aplicaciones, primero debe comprender las ventajas fundamentales del diseño. El valor de un horno rotatorio proviene de algunos principios operativos clave que los hornos de lote estáticos no pueden replicar fácilmente.

Procesamiento Continuo de Materiales

A diferencia de un horno de lote donde el material se carga y descarga en ciclos discretos, un horno rotatorio permite una alimentación continua. Esto lo hace ideal para entornos industriales de alto rendimiento donde la producción constante es un motor económico principal.

Uniformidad de Temperatura Inigualable

La rotación y el volteo constantes del material aseguran que cada partícula se exponga al calentamiento de manera uniforme. Esto previene puntos calientes y garantiza un tratamiento térmico altamente consistente, lo cual es fundamental para lograr propiedades específicas del material y asegurar la calidad del producto.

Control Preciso de la Atmósfera

Estos hornos pueden sellarse para mantener una atmósfera específica dentro del tubo. Esto permite procesos como la oxidación (introducción de oxígeno), la tostación en un gas controlado, o la realización de reacciones en una atmósfera inerte para prevenir cambios químicos no deseados.

Interacción Mejorada Gas-Sólido

La acción de volteo expone constantemente superficies frescas del material a la atmósfera interna. Esto mejora drásticamente la eficiencia de las reacciones químicas, como en la calcinación, donde se eliminan los compuestos volátiles, o al aplicar un recubrimiento por deposición de vapor químico (CVD).

Aplicaciones Industriales Clave en la Práctica

Las capacidades únicas de los hornos tubulares rotatorios conducen a su adopción en una amplia gama de industrias, desde la producción de materias primas a granel hasta la síntesis de materiales altamente especializados.

Fabricación de Materiales a Granel

Esta es la aplicación más común, centrada en la producción a gran escala. La eficiencia del horno y el rendimiento continuo son perfectos para procesos como la producción de clínker de cemento, el secado y peletización de mineral de hierro, y la fabricación de alúmina y vermiculita.

Tratamiento Térmico Metalúrgico

En metalurgia, los hornos rotatorios se utilizan para modificar las propiedades de metales y cerámicas. Esto incluye la sinterización de polvos metálicos para formar componentes densos, el recocido para mejorar las propiedades mecánicas, y el tratamiento térmico de piezas para lograr una dureza o estructura cristalina deseada.

Síntesis de Materiales Avanzados

El control preciso que ofrecen estos hornos es crucial para crear materiales de próxima generación. Las aplicaciones incluyen el dopaje de cerámicas con metales de tierras raras para alterar sus propiedades ópticas o eléctricas, y la síntesis de nanomateriales que requieren un control estricto sobre el crecimiento y la estructura de las partículas.

Comprender las Compensaciones y Limitaciones

Aunque son muy efectivos, los hornos tubulares rotatorios no son una solución universal. Su diseño conlleva compensaciones inherentes que los hacen inadecuados para ciertas tareas.

No Ideales para Todas las Formas de Material

Estos hornos están diseñados específicamente para polvos, gránulos y sólidos granulares. No son prácticos para procesar objetos grandes y únicos, estructuras delicadas que podrían dañarse por el volteo, o materiales líquidos.

Potencial de Abrasión y Polvo

El movimiento de volteo constante puede provocar atrición, donde las partículas se muelen entre sí y contra la pared del horno. Esto puede descomponer materiales frágiles y generar una cantidad significativa de polvo, lo que puede requerir un sistema de recolección robusto y puede ser problemático para procesos que requieren alta pureza.

Complejidad en el Sellado

Aunque ofrecen un buen control atmosférico, lograr un sello perfecto y de alta integridad en los extremos giratorios del tubo puede ser mecánicamente más complejo y costoso que en un horno estático. Este puede ser un factor limitante para aplicaciones que requieren vacío ultra alto o atmósferas inertes extremadamente puras.

Tomar la Decisión Correcta para su Proceso

Seleccionar la tecnología de procesamiento térmico correcta depende completamente de su material, el rendimiento deseado y los objetivos del producto final.

- Si su enfoque principal es la producción continua a gran escala de sólidos a granel: Un horno tubular rotatorio es probablemente la solución más eficiente energéticamente y rentable debido a su alto rendimiento.

- Si su enfoque principal es lograr la máxima uniformidad en el tratamiento térmico de polvos: La acción de volteo de un horno rotatorio proporciona una consistencia térmica superior en comparación con la mayoría de los hornos de lote estáticos.

- Si su enfoque principal es la síntesis de materiales avanzados o reactivos: El control preciso de la temperatura y la atmósfera convierte a un horno rotatorio en una herramienta poderosa para desarrollar materiales con propiedades químicas y físicas específicas.

En última instancia, comprender los principios básicos de cómo funciona un horno rotatorio es la clave para aprovechar su poder para el éxito industrial.

Tabla de Resumen:

| Área de Aplicación | Procesos Clave | Beneficios |

|---|---|---|

| Fabricación de Materiales a Granel | Calcinación, tostación, oxidación | Alto rendimiento, uniformidad de temperatura |

| Tratamiento Térmico Metalúrgico | Sinterización, recocido | Propiedades mecánicas mejoradas, calentamiento constante |

| Síntesis de Materiales Avanzados | Dopaje de cerámicas, síntesis de nanomateriales | Control preciso de la atmósfera, interacción eficiente gas-sólido |

¿Listo para optimizar su procesamiento de materiales con un horno tubular rotatorio personalizado? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos Hornos Rotatorios, Hornos de Muffle, Tubo, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos mejorar la eficiencia y la productividad de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico