En entornos industriales, los elementos calefactores de carburo de silicio (SiC) son componentes fundamentales para los hornos de alta temperatura utilizados en el procesamiento de metales, la fabricación de semiconductores y la producción de vidrio y cerámica. Su valor proviene de una combinación única de conductividad térmica, resistencia mecánica y resistencia a la corrosión química, lo que permite una calefacción precisa y fiable en entornos exigentes.

Los calentadores de carburo de silicio son la tecnología preferida para aplicaciones que requieren un calentamiento rápido y uniforme de hasta aproximadamente 1540 °C. Representan un equilibrio pragmático entre alto rendimiento, eficiencia operativa y coste general, lo que los distingue tanto de los elementos de menor temperatura como de las alternativas de temperatura más alta y más caras.

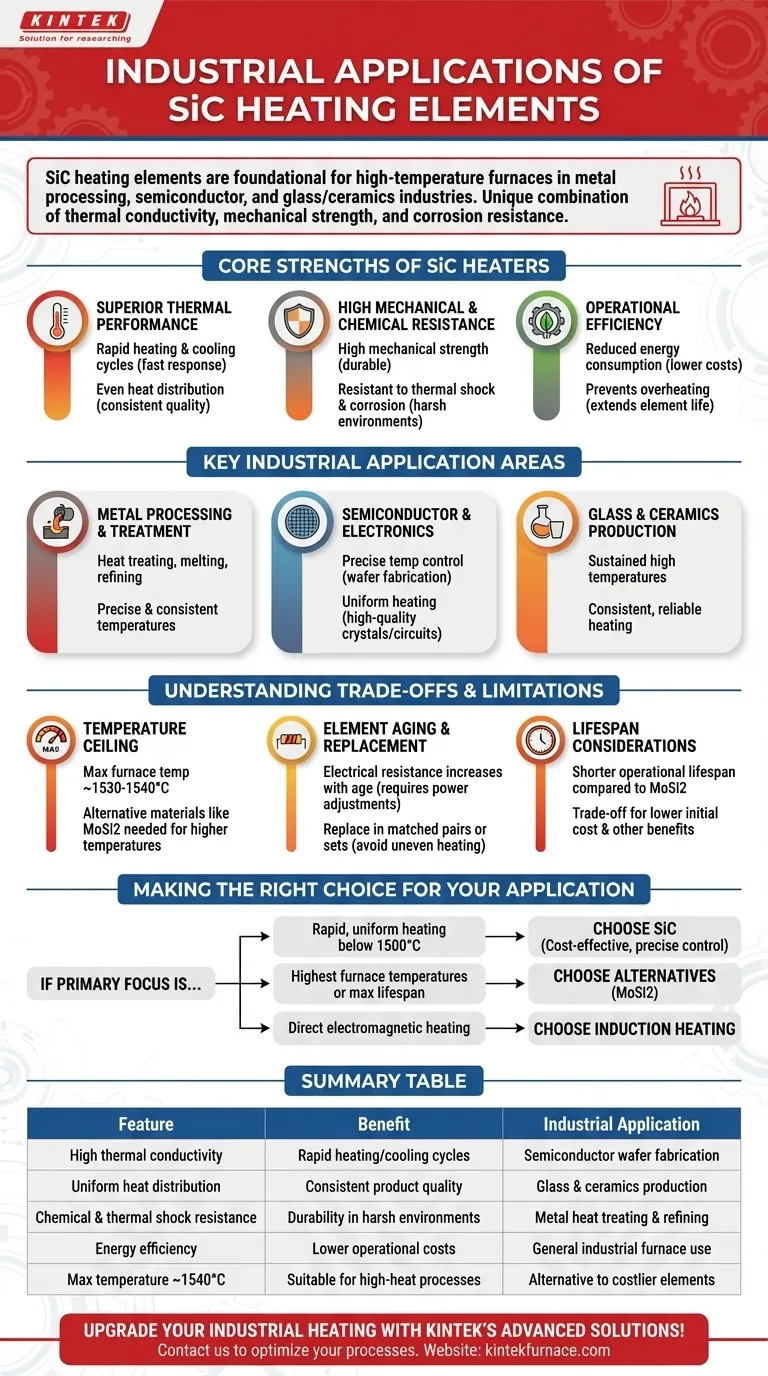

Las fortalezas principales de los calentadores de SiC

Rendimiento térmico superior

Los elementos de SiC poseen una excelente conductividad térmica. Esto permite ciclos de calentamiento y enfriamiento muy rápidos, lo cual es fundamental para el procesamiento por lotes en industrias como la electrónica.

Esta propiedad también garantiza una distribución uniforme del calor dentro de un horno, lo que reduce el riesgo de puntos calientes y asegura una calidad de producto constante.

Alta resistencia mecánica y química

Estos elementos exhiben una significativa resistencia mecánica incluso a altas temperaturas, lo que los hace duraderos y menos propensos a romperse.

Además, el SiC es altamente resistente al choque térmico y la corrosión química. Esto lo hace ideal para atmósferas de horno hostiles que se encuentran en el tratamiento de metales y la cocción de cerámica.

Eficiencia operativa

Los calentadores de SiC proporcionan notables beneficios de eficiencia, incluido un menor consumo de energía en comparación con los elementos resistivos menos avanzados. Esto conduce directamente a menores costes operativos y una menor huella de carbono.

Su capacidad para gestionar el calor de manera efectiva evita el sobrecalentamiento, lo que ayuda a prolongar la vida útil del elemento y protege el horno y su contenido.

Áreas clave de aplicación industrial

Procesamiento y tratamiento de metales

En metalurgia, los elementos de SiC se utilizan para procesos como el tratamiento térmico, la fusión y el refinado de metales. La capacidad de mantener temperaturas precisas y consistentes es esencial para lograr las propiedades deseadas del material.

Fabricación de semiconductores y electrónica

La industria de los semiconductores depende de los calentadores de SiC para un control preciso de la temperatura durante la fabricación de obleas y la producción de otros componentes electrónicos. El calentamiento uniforme no es negociable para producir cristales y circuitos integrados de alta calidad.

Producción de vidrio y cerámica

La producción de vidrio y la cocción de cerámica implican condiciones extremas y altas temperaturas sostenidas. Los elementos de SiC se utilizan ampliamente en estas aplicaciones porque pueden proporcionar un calentamiento constante y fiable día tras día.

Comprensión de las compensaciones y limitaciones

Límite de temperatura

Los elementos de SiC tienen una temperatura superficial máxima de alrededor de 1600 °C, lo que se traduce en una temperatura operativa máxima del horno de 1530-1540 °C. Para procesos que requieren temperaturas superiores a esta, son necesarios materiales alternativos como el disiliciuro de molibdeno (MoSi2).

Envejecimiento y reemplazo del elemento

La resistencia eléctrica de los elementos de SiC cambia y aumenta a medida que envejecen. Esto requiere ajustes periódicos en la fuente de alimentación para mantener una salida constante.

Cuando un elemento en una serie falla, es fundamental reemplazarlos en pares coincidentes o como un juego completo. Las resistencias desparejadas pueden provocar un calentamiento desigual y un fallo prematuro de los elementos nuevos y viejos.

Consideraciones sobre la vida útil

En comparación con los elementos de MoSi2, los calentadores de SiC generalmente tienen una vida útil operativa más corta. Esta compensación a menudo se acepta a cambio de los otros beneficios del SiC, especialmente en aplicaciones donde el coste es un factor significativo.

Tomar la decisión correcta para su aplicación

Elegir la tecnología de calefacción correcta requiere una evaluación clara de las necesidades de su proceso.

- Si su enfoque principal es el calentamiento rápido y uniforme para procesos por debajo de 1500 °C: El SiC es una opción excelente y rentable que ofrece un control térmico preciso.

- Si su enfoque principal es alcanzar las temperaturas de horno más altas posibles o maximizar la vida útil del elemento: Debe evaluar alternativas como el disiliciuro de molibdeno (MoSi2), que opera a temperaturas más altas y generalmente dura más.

- Si su enfoque principal es el calentamiento directo electromagnético de un material conductor: Debe investigar el calentamiento por inducción, que es una tecnología fundamentalmente diferente utilizada para tareas como la fusión de metales y el endurecimiento superficial.

En última instancia, seleccionar el elemento calefactor correcto requiere una comprensión clara de sus requisitos específicos de temperatura, tiempo de ciclo y presupuesto.

Tabla de resumen:

| Característica | Beneficio | Aplicación industrial |

|---|---|---|

| Alta conductividad térmica | Ciclos rápidos de calentamiento/enfriamiento | Fabricación de obleas de semiconductores |

| Distribución uniforme del calor | Calidad de producto consistente | Producción de vidrio y cerámica |

| Resistencia química y al choque térmico | Durabilidad en entornos hostiles | Tratamiento térmico y refinado de metales |

| Eficiencia energética | Menores costes operativos | Uso general de hornos industriales |

| Temperatura máx. ~1540°C | Adecuado para procesos de alto calor | Alternativa a elementos más caros |

¡Mejore su calefacción industrial con las soluciones avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo nuestros elementos calefactores de SiC y otros productos pueden optimizar sus procesos y ofrecer un rendimiento superior!

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Por qué los elementos calefactores de SIC son resistentes a la corrosión química? Descubra el mecanismo de autoprotección

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad