En esencia, un horno de porcelana dental moderno es un horno sofisticado y programable. Sus características clave incluyen un controlador programable de alta precisión para gestionar los ciclos de cocción, un sistema de vacío para garantizar la densidad del material, una cámara de calentamiento uniforme para la consistencia y una interfaz digital fácil de usar. Estos componentes trabajan al unísono para transformar los materiales cerámicos en restauraciones dentales duraderas, biocompatibles y estéticamente agradables, como coronas y carillas.

La variedad de características técnicas de un horno dental puede resultar abrumadora. Sin embargo, el proceso de toma de decisiones se simplifica cuando se da cuenta de que el objetivo final es encontrar el horno cuyas capacidades de precisión, consistencia y eficiencia se adapten mejor a los materiales y al flujo de trabajo específicos de su laboratorio dental.

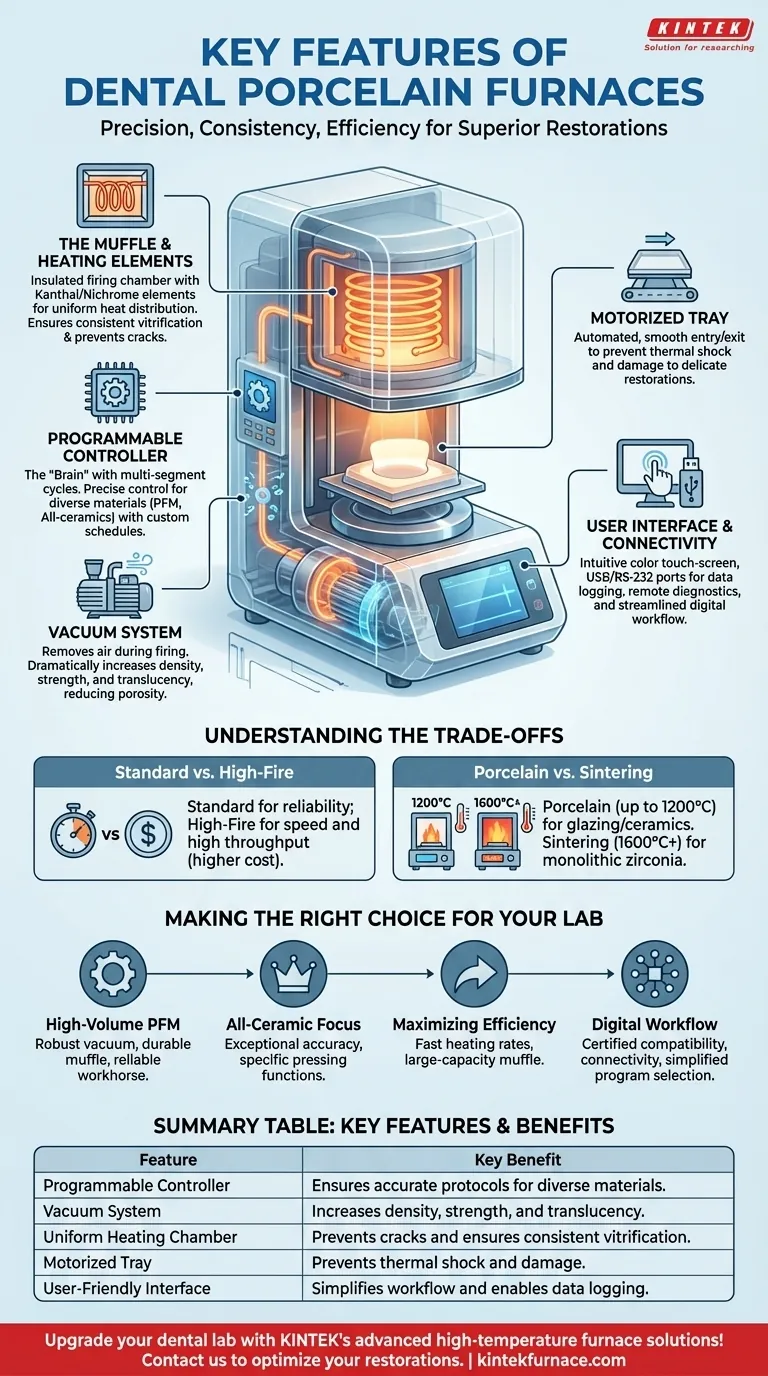

La anatomía de un horno de porcelana moderno

Comprender los componentes clave de un horno revela cómo cada uno contribuye directamente a la calidad de la restauración final. No son solo elementos en una hoja de especificaciones; son las herramientas que le dan al técnico control sobre el producto final.

La muela y los elementos calefactores: el corazón del horno

La muela es la cámara de cocción aislada donde ocurre la magia. Está revestida con elementos calefactores, generalmente hechos de Kanthal o Nicromo, diseñados para distribuir el calor de la manera más uniforme posible.

Una zona de calentamiento uniforme es posiblemente la característica más crítica. Garantiza que toda la restauración, independientemente de su posición en la bandeja, experimente la misma temperatura al mismo tiempo, lo cual es esencial para prevenir grietas y lograr una vitrificación consistente.

El controlador programable: el cerebro de la operación

Los hornos modernos se definen por sus controladores programables electrónicos de múltiples segmentos. Esto permite al técnico crear y almacenar ciclos de cocción personalizados con un control preciso sobre cada etapa.

Esta capacidad de programación es vital para manejar la diversa gama de materiales dentales modernos, desde estructuras de metal-porcelana (PFM) hasta cerámicas avanzadas como el disilicato de litio. Cada material tiene un protocolo de cocción único, y el controlador garantiza que se sigan perfectamente cada vez.

El sistema de vacío: garantizando resistencia y claridad

Una bomba de vacío incorporada es una característica estándar en casi todos los hornos de porcelana. Durante el ciclo de cocción, el vacío elimina el aire de la muela, lo que extrae las burbujas de aire microscópicas de la porcelana a medida que se fusiona.

Este proceso aumenta drásticamente la densidad, resistencia y translucidez de la restauración final. Un horno con un vacío potente y confiable (a menudo clasificado hasta ~980 mBar) produce cerámicas menos porosas y más resistentes a la fractura.

La bandeja motorizada: para un manejo suave

La bandeja de cocción motorizada mueve automática y suavemente la restauración hacia y fuera de la cámara caliente. Esto puede parecer una simple conveniencia, pero tiene un propósito técnico crítico.

Al controlar la velocidad de entrada y salida, el elevador motorizado previene el choque térmico. Este cambio rápido de temperatura es una causa común de grietas en estructuras cerámicas delicadas como carillas o marcos de puentes complejos.

La interfaz de usuario y la conectividad: simplificando el flujo de trabajo

Una pantalla táctil a color moderna se ha convertido en el estándar. Proporciona una forma intuitiva de seleccionar programas, monitorear ciclos de cocción y ajustar parámetros sin navegar por menús complejos.

Características como los puertos USB para registro de datos o los puertos de comunicación RS-232/RS-485 permiten el control de calidad, diagnósticos remotos y la transferencia sencilla de programas de cocción, agilizando el flujo de trabajo digital del laboratorio.

Comprender las compensaciones

Elegir un horno implica más que simplemente encontrar el que tiene más características. Requiere una comprensión clara de las necesidades específicas de su laboratorio y las distinciones críticas entre los tipos de hornos.

Modelos estándar frente a modelos de alta cocción (High-Fire)

Algunos hornos se comercializan como de "alta cocción" o con tasas de calentamiento excepcionalmente rápidas. Están diseñados para laboratorios de alto rendimiento donde reducir el tiempo de cocción en tan solo unos minutos por ciclo se suma a ganancias significativas de productividad.

Sin embargo, esta velocidad puede tener un costo inicial más alto. Para un laboratorio pequeño o uno que no opera a su máxima capacidad, un horno estándar y confiable puede ofrecer un mejor retorno de la inversión.

Hornos de porcelana frente a hornos de sinterización: una distinción crítica

Este es un punto común de confusión. Los hornos de porcelana operan a temperaturas más bajas (hasta 1200 °C) y se utilizan para esmaltar, teñir y construir capas de cerámicas convencionales.

Los hornos de sinterización, por otro lado, son necesarios para procesar estructuras monolíticas de zirconia. Estos hornos deben alcanzar temperaturas mucho más altas (hasta 1600 °C o más) para sinterizar la zirconia desde su estado premoldeado y calcáreo hasta una forma final densa y fuerte. Si bien existen algunas unidades combinadas, generalmente son dispositivos distintos para diferentes materiales y procesos.

El mito del "talla única"

Prácticamente cualquier horno moderno puede manejar una amplia gama de materiales. Sin embargo, algunos están específicamente optimizados para ciertas tareas. Por ejemplo, un horno diseñado principalmente para prensar materiales totalmente cerámicos puede tener características de control de temperatura y presión superiores a las de una unidad de uso general. Tenga cuidado con cualquier solución única que afirme ser la mejor para todas las aplicaciones.

Tomar la decisión correcta para su laboratorio

Su decisión debe guiarse por el tipo principal de trabajo que produce su laboratorio.

- Si su enfoque principal es PFM y cerámicas convencionales de gran volumen: Un horno eléctrico confiable y programable con un sistema de vacío robusto y una muela duradera es su caballo de batalla esencial.

- Si su enfoque principal son las restauraciones totalmente cerámicas (por ejemplo, disilicato de litio): Dé prioridad a un horno con una precisión de temperatura excepcional, funciones de prensado específicas y programas precargados para estos materiales.

- Si su enfoque principal es maximizar la eficiencia y el rendimiento: Un modelo con altas tasas de calentamiento y una muela de gran capacidad podría proporcionar un retorno de la inversión significativo.

- Si su enfoque principal es la integración con un flujo de trabajo digital (por ejemplo, CEREC/inLab): Busque hornos con compatibilidad certificada, conectividad de red y selección de programas simplificada para bloques a pie de sillón.

En última instancia, el horno adecuado es una inversión en calidad repetible y un flujo de trabajo más eficiente.

Tabla de resumen:

| Característica | Descripción | Beneficio clave |

|---|---|---|

| Controlador programable | Gestiona los ciclos de cocción con precisión | Garantiza protocolos precisos para diversos materiales |

| Sistema de vacío | Elimina el aire durante la cocción | Aumenta la densidad, resistencia y translucidez |

| Cámara de calentamiento uniforme | Distribuye el calor de manera uniforme | Previene grietas y asegura una vitrificación consistente |

| Bandeja motorizada | Automatiza la entrada/salida de las restauraciones | Previene el choque térmico y el daño |

| Interfaz fácil de usar | Pantalla táctil a color con conectividad | Simplifica el flujo de trabajo y permite el registro de datos |

¡Actualice su laboratorio dental con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como Muela, Tubo, Hornos Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas, mejorando la eficiencia y la calidad para PFM, cerámicas completas y flujos de trabajo digitales. Contáctenos hoy para discutir cómo nuestros hornos pueden optimizar sus restauraciones y aumentar la productividad.

Guía Visual

Productos relacionados

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué factores determinan la calidad de las restauraciones de circonia sinterizada? Dominar el Material, el Equipo y la Técnica

- ¿Cuáles son algunos errores comunes al operar hornos de sinterización dental? Evite Errores Costosos para Restauraciones de Circonio Perfectas

- ¿Por qué es importante la calibración para los hornos de sinterización dental? Garantice restauraciones perfectas y evite fallos costosos

- ¿Cuál es el propósito de los hornos de sinterización dental? Transformar la circonia en restauraciones dentales duraderas y de alta calidad

- ¿Qué factores deben considerarse al elegir un horno de sinterización dental? Garantice calidad y eficiencia para su laboratorio