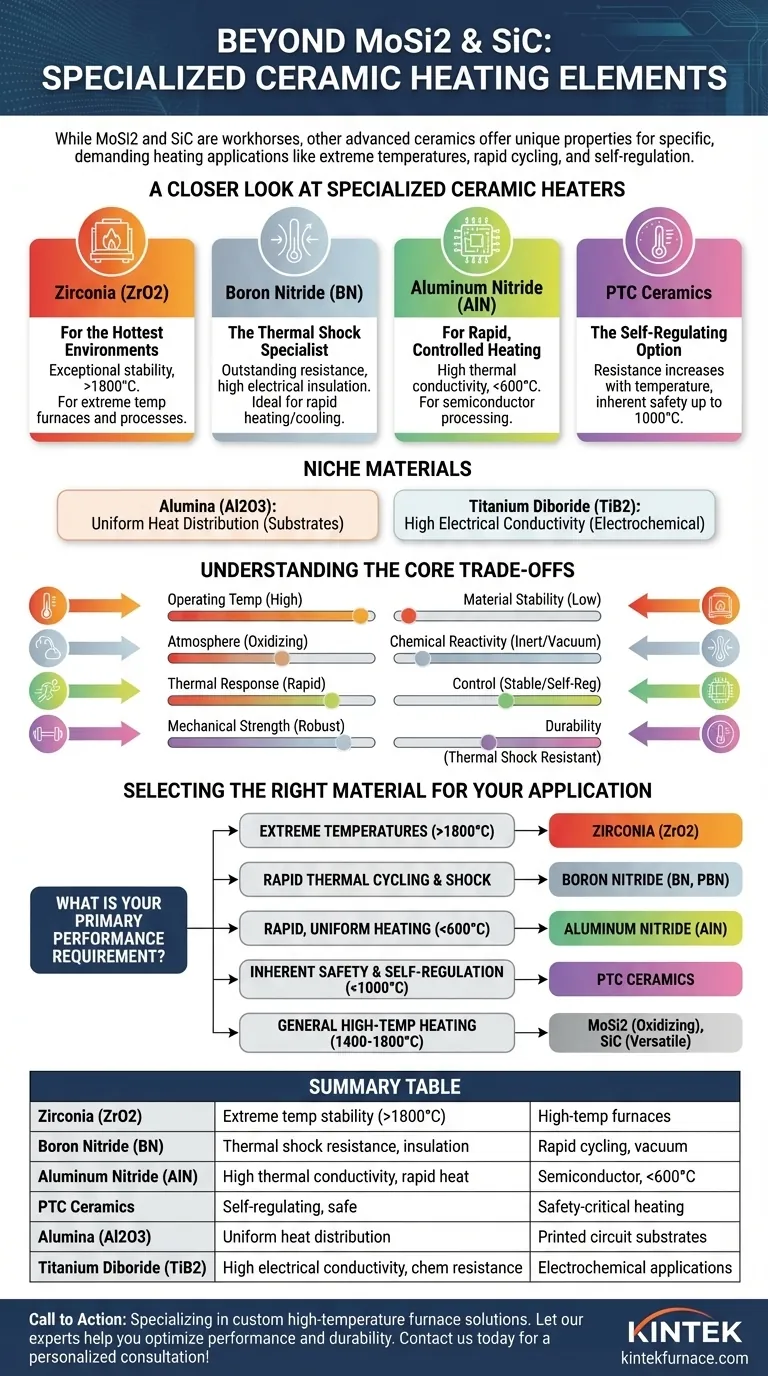

Más allá de los pilares que son MoSi2 y SiC, una gama de materiales cerámicos avanzados ofrecen un rendimiento especializado para aplicaciones de calefacción únicas. Estas alternativas se eligen cuando propiedades específicas como la resistencia a temperaturas extremas, la inmunidad al choque térmico o la autorregulación son más críticas que las capacidades de propósito general del Disilicuro de Molibdeno (MoSi2) y el Carburo de Silicio (SiC). Los ejemplos clave incluyen la Zirconia (ZrO2), el Nitruro de Boro (BN), el Nitruro de Aluminio (AlN) y las cerámicas PTC.

La elección de un elemento calefactor cerámico es una decisión de ingeniería precisa. Si bien MoSi2 y SiC cubren la mayoría de las necesidades de alta temperatura, comprender las propiedades únicas de las cerámicas especializadas es esencial para optimizar el rendimiento, la seguridad y la vida útil en aplicaciones exigentes o nichos.

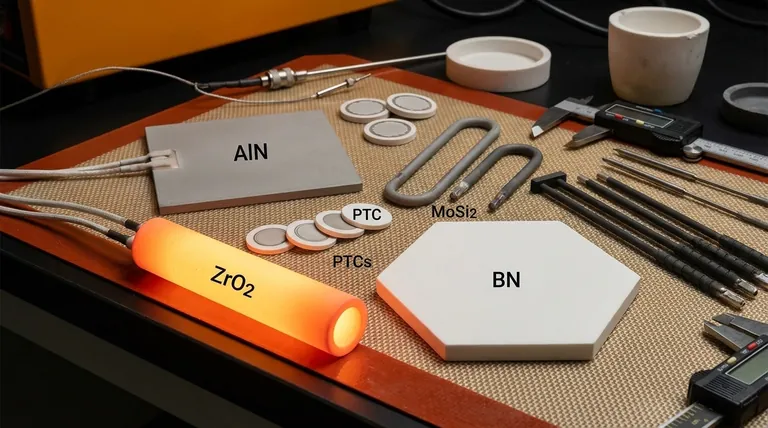

Un vistazo más de cerca a los calentadores cerámicos especializados

Mientras que MoSi2 y SiC son valorados por su rendimiento a altas temperaturas en una variedad de atmósferas, ciertas aplicaciones exigen un conjunto diferente de características del material.

Zirconia (ZrO2): Para los entornos más calientes

La Zirconia destaca por su excepcional estabilidad a temperaturas extremas, operando a menudo donde incluso los elementos de MoSi2 fallarían. Es el material de elección para hornos y procesos que superan los límites superiores de la ciencia de los materiales, muy por encima de los 1800 °C.

Nitruro de Boro (BN): El especialista en choque térmico

El Nitruro de Boro es famoso por su sobresaliente resistencia al choque térmico y su alto aislamiento eléctrico. Puede soportar ciclos rápidos de calentamiento y enfriamiento que fracturarían otras cerámicas.

El Nitruro de Boro Pirolítico (PBN) es una versión ultrapura y no porosa, lo que lo hace ideal para aplicaciones de alto vacío y semiconductores donde la contaminación es una preocupación crítica.

Nitruro de Aluminio (AlN): Para un calentamiento rápido y controlado

El Nitruro de Aluminio ofrece una combinación de alta conductividad térmica y excelente aislamiento eléctrico. Esto le permite calentarse y enfriarse muy rápidamente mientras garantiza una distribución uniforme del calor.

Su uso principal es en aplicaciones de temperatura moderada (típicamente por debajo de 600 °C) donde la respuesta térmica rápida es primordial, como en equipos de procesamiento de semiconductores.

Cerámicas PTC: La opción autorregulable

Los materiales de Coeficiente de Temperatura Positivo (PTC) no son un compuesto único, sino una clase de cerámicas diseñadas. Su resistencia eléctrica aumenta bruscamente a una temperatura específica y diseñada.

Esta propiedad única los hace inherentemente autorregulables. A medida que alcanzan su temperatura objetivo, su creciente resistencia estrangula la corriente, evitando el sobrecalentamiento sin controles externos. Esto es ideal para aplicaciones que requieren seguridad y temperaturas estables de hasta unos 1000 °C.

Otros materiales de nicho

Las cerámicas especializadas como la Alúmina (Al2O3) se utilizan a menudo por su capacidad para proporcionar una distribución uniforme del calor, frecuentemente como sustrato para un circuito de calefacción impreso. El Diboruro de Titanio (TiB2) es notable por su alta conductividad eléctrica (inusual para una cerámica) y resistencia química, lo que lo hace adecuado para aplicaciones electroquímicas específicas.

Comprender las compensaciones fundamentales

Seleccionar el material correcto requiere equilibrar factores en competencia. El calentador "mejor" es simplemente aquel cuyas propiedades se ajustan más estrechamente a las demandas de la aplicación.

Temperatura de funcionamiento frente a estabilidad del material

El factor principal es siempre la temperatura de funcionamiento requerida. MoSi2 y Zirconia sobresalen en los rangos más altos, pero esta capacidad tiene un costo, a menudo incluyendo fragilidad a temperatura ambiente o un mayor costo del material.

Atmósfera y reactividad química

La atmósfera del horno dicta la elección del material. MoSi2 prospera en atmósferas oxidantes donde forma una capa protectora de sílice, pero puede ser inadecuado para otros entornos. SiC es más versátil, pero se requieren materiales como PBN para condiciones de vacío ultrapuro.

Respuesta térmica y control

Una aplicación que necesita un ciclo térmico rápido se beneficia de un material con alta conductividad térmica como AlN. Por el contrario, las aplicaciones que necesitan seguridad y estabilidad inherentes sobre el control preciso son un ajuste perfecto para las cerámicas PTC.

Propiedades mecánicas y durabilidad

La resistencia mecánica y la resistencia al choque térmico son críticas para la longevidad. SiC es conocido por su robustez mecánica, mientras que BN es la opción superior para entornos con ciclos térmicos extremos. Esto es una compensación frente a materiales como MoSi2, que pueden ser frágiles y requieren un manejo cuidadoso.

Selección del material adecuado para su aplicación

Su elección debe guiarse por su requisito de rendimiento más importante.

- Si su enfoque principal es alcanzar temperaturas extremas (superiores a 1800 °C): La Zirconia (ZrO2) es su principal candidata, operando donde la mayoría de los otros materiales fallan.

- Si su enfoque principal es la resistencia a cambios rápidos de temperatura y choque térmico: El Nitruro de Boro (BN), particularmente en su forma pirolítica (PBN), ofrece una estabilidad inigualable.

- Si su enfoque principal es el calentamiento rápido y uniforme a temperaturas moderadas (por debajo de 600 °C): El Nitruro de Aluminio (AlN) proporciona una excelente conductividad térmica y tiempo de respuesta.

- Si su enfoque principal es la seguridad inherente y la autorregulación hasta 1000 °C: Las cerámicas PTC son la opción ideal ya que limitan automáticamente su propia temperatura.

- Si su enfoque principal es el calentamiento de propósito general a alta temperatura (1400-1800 °C): MoSi2 (en atmósferas oxidantes) y SiC (por su versatilidad y resistencia) siguen siendo los estándares de la industria.

En última instancia, un diseño exitoso depende de una clara comprensión de las demandas de la aplicación combinadas con las fortalezas específicas del material cerámico elegido.

Tabla de resumen:

| Material | Propiedades clave | Aplicaciones típicas |

|---|---|---|

| Zirconia (ZrO2) | Estabilidad a temperatura extrema (>1800°C) | Hornos de alta temperatura, ciencia de materiales |

| Nitruro de Boro (BN) | Excelente resistencia al choque térmico, alto aislamiento eléctrico | Ciclos térmicos rápidos, sistemas de alto vacío |

| Nitruro de Aluminio (AlN) | Alta conductividad térmica, calentamiento/enfriamiento rápido | Procesamiento de semiconductores, temperaturas moderadas (<600°C) |

| Cerámicas PTC | Autorregulable, la resistencia aumenta con la temperatura | Calefacción crítica para la seguridad, temperaturas estables hasta 1000°C |

| Alúmina (Al2O3) | Distribución uniforme del calor | Sustratos para circuitos de calefacción impresos |

| Diboruro de Titanio (TiB2) | Alta conductividad eléctrica, resistencia química | Aplicaciones electroquímicas |

¿Tiene dificultades para encontrar el elemento calefactor cerámico perfecto para las necesidades únicas de su laboratorio? KINTEK se especializa en soluciones de hornos de alta temperatura con profundas capacidades de personalización. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, adaptados para satisfacer sus requisitos experimentales específicos. Permita que nuestros expertos le ayuden a optimizar el rendimiento y la durabilidad: contáctenos hoy para una consulta personalizada.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno de mufla de laboratorio con elevación inferior

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

La gente también pregunta

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué los elementos calefactores de SiC se consideran respetuosos con el medio ambiente? Descubra su ecoeficiencia y la información sobre su vida útil

- ¿Por qué los elementos calefactores de carburo de silicio son esenciales en las industrias de alta temperatura? Desbloquee soluciones de calor extremo y fiables

- ¿Qué hace que los elementos calefactores de carburo de silicio sean resistentes a la corrosión química? Descubra la capa protectora de óxido