Para ser directos, un horno de vacío de carga vertical/inferior ofrece dos ventajas principales sobre otros diseños: reduce significativamente el espacio requerido en la planta de la fábrica y su configuración permite un control de temperatura más preciso y uniforme. Estos beneficios de diseño físico se suman a las mejoras intrínsecas en la calidad del material que ofrecen todos los hornos de vacío.

Si bien cualquier horno de vacío proporciona un entorno superior y libre de contaminación para el tratamiento térmico, el diseño vertical de carga inferior resuelve específicamente los desafíos del espacio limitado en el suelo y la necesidad de un monitoreo de temperatura excepcionalmente preciso para piezas complejas o altas.

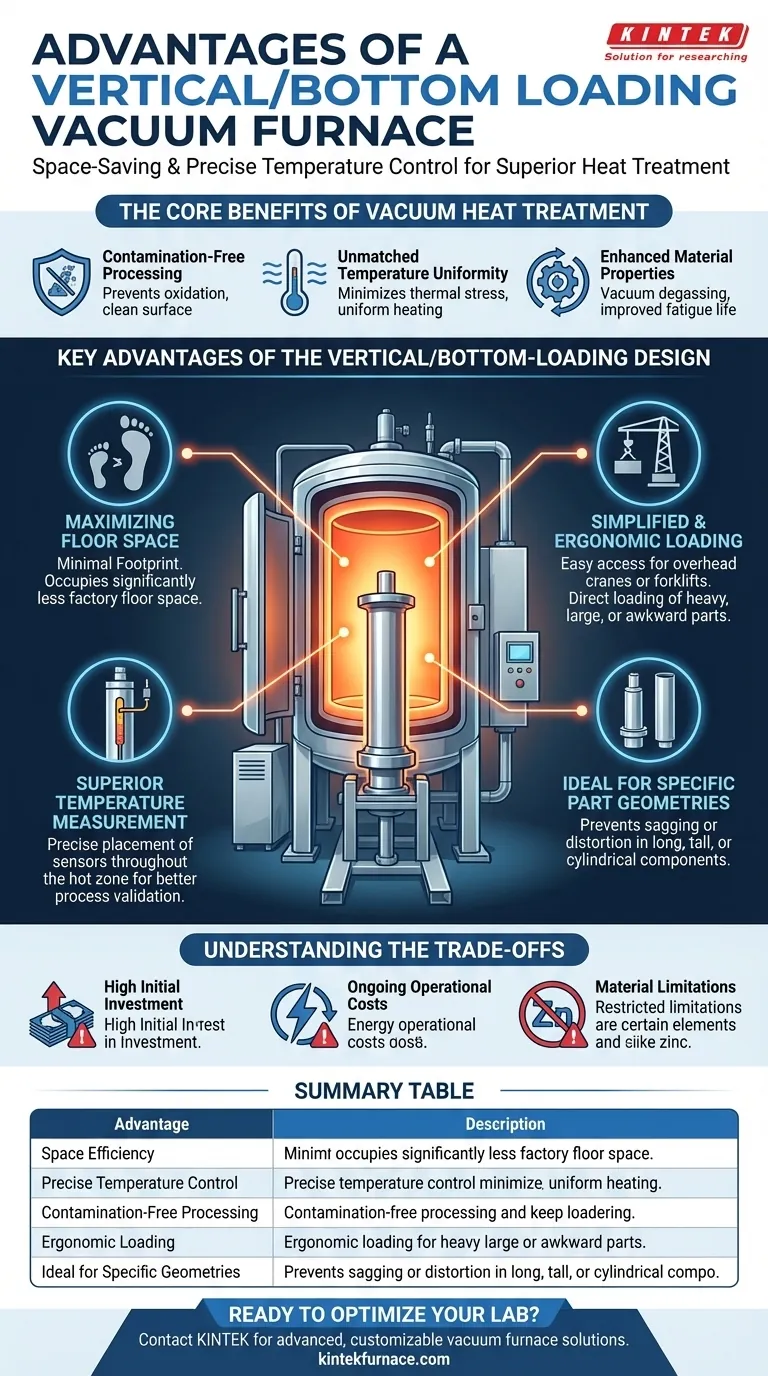

Los beneficios fundamentales del tratamiento térmico al vacío

Antes de centrarnos en el diseño vertical, es fundamental comprender por qué se utilizan los hornos de vacío en primer lugar. El proceso en sí ofrece ventajas fundamentales para producir componentes metálicos de alta calidad.

Procesamiento libre de contaminación

El entorno de vacío no está vacío; es una atmósfera altamente controlada donde se han eliminado gases reactivos como el oxígeno. Esto previene la oxidación, hidrogenación y nitruración durante el ciclo de calentamiento.

El resultado es una superficie de pieza brillante y limpia y un material que conserva su pureza y composición química intencionadas sin formar capas superficiales indeseables.

Uniformidad de temperatura inigualable

Los hornos de vacío modernos utilizan sistemas de control avanzados y elementos calefactores estratégicamente colocados, a menudo hechos de grafito o metales refractarios como el molibdeno.

Combinado con la ausencia de corrientes de aire, esto permite un calentamiento excepcionalmente uniforme en toda la carga de trabajo, minimizando el estrés térmico y la distorsión en las piezas procesadas.

Propiedades del material mejoradas

El procesamiento al vacío puede mejorar el propio metal al eliminar los gases disueltos como el oxígeno y el hidrógeno de la estructura interna del material.

Este efecto de "desgasificación al vacío" conduce a propiedades mecánicas superiores, incluyendo una mejor vida a la fatiga y ductilidad.

Ventajas clave del diseño de carga vertical/inferior

La orientación específica y el método de carga de un horno vertical proporcionan distintos beneficios operativos y de procesamiento.

Maximizando el espacio en el suelo

La ventaja más obvia es su huella mínima. Al construir la cámara del horno verticalmente en lugar de horizontalmente, ocupa significativamente menos espacio valioso en la planta de la fábrica.

Carga simplificada y ergonómica

Este diseño es muy conveniente para cargar piezas pesadas, grandes o con formas incómodas. La parte inferior del horno, o solera, se baja a una altura accesible, lo que permite la carga directa con una grúa aérea o un montacargas sin maniobras complejas.

Medición de temperatura superior

La configuración vertical permite una colocación mucho más fácil y precisa de los sensores de termopar en toda la zona caliente.

Los sensores se pueden trazar desde la parte inferior y colocar con precisión dentro de la carga de trabajo, asegurando que incluso las áreas de difícil acceso estén a la temperatura correcta. Esto conduce a una mejor validación y repetibilidad del proceso.

Ideal para geometrías de piezas específicas

Este diseño es naturalmente adecuado para procesar piezas largas, altas o cilíndricas (como ejes o tubos) que podrían hundirse, doblarse o distorsionarse si se colocaran planas en un horno horizontal.

Comprendiendo las compensaciones

Si bien son potentes, los hornos de vacío son una inversión significativa con limitaciones específicas que deben considerarse.

Alta inversión inicial

Los hornos de vacío son máquinas complejas. Los costos asociados con la robusta cámara de vacío, bombas de alto rendimiento, elementos calefactores avanzados y sistemas de control sofisticados los hacen más caros que los hornos de atmósfera tradicionales.

Costos operativos continuos

Crear y mantener un alto vacío es un proceso que consume mucha energía. El consumo eléctrico de las bombas de vacío y el sistema de calefacción contribuye a mayores costos operativos en comparación con las alternativas sin vacío.

Limitaciones del material

Ciertos materiales, particularmente aquellos con elementos que tienen una alta presión de vapor (como zinc, cadmio o manganeso), pueden desgasificarse y contaminar el interior del horno bajo un alto vacío. Esto limita los tipos de aleaciones que se pueden procesar eficazmente.

Cómo aplicar esto a su proyecto

Su elección de horno debe estar impulsada por una clara comprensión de su objetivo principal.

- Si su enfoque principal es optimizar una instalación concurrida o procesar componentes altos: El horno de carga vertical/inferior es la opción superior por su eficiencia espacial y su capacidad para manejar geometrías de piezas específicas.

- Si su enfoque principal es lograr la máxima pureza y uniformidad del material: Cualquier horno de vacío es una opción sólida, pero la monitorización de temperatura mejorada del diseño vertical puede proporcionar una ventaja crítica para aplicaciones altamente sensibles.

- Si su enfoque principal es minimizar el gasto de capital inicial: Un horno de vacío de caja horizontal tradicional puede ser una solución más rentable, siempre que tenga espacio adecuado en el suelo y sus piezas no sean propensas a la distorsión.

Al comprender estas compensaciones fundamentales, puede seleccionar la tecnología de horno que se alinee precisamente con sus necesidades operativas y objetivos de material.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Eficiencia de espacio | El diseño vertical minimiza la huella en la planta de la fábrica, ideal para instalaciones concurridas. |

| Control preciso de la temperatura | La fácil colocación de termopares permite un calentamiento uniforme y una mejor repetibilidad del proceso. |

| Procesamiento libre de contaminación | El entorno de vacío previene la oxidación y desgasifica los materiales para una pureza superior. |

| Carga ergonómica | La carga inferior simplifica el manejo de piezas pesadas o altas con grúas o montacargas. |

| Ideal para geometrías específicas | Adecuado para piezas largas y cilíndricas para evitar el pandeo o la distorsión. |

¿Listo para optimizar su laboratorio con un horno de vacío de alto rendimiento? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ofreciendo un control de temperatura superior, ahorro de espacio y calidad del material. Contáctenos hoy para discutir cómo nuestros hornos de vacío pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Pequeño horno de tratamiento térmico al vacío y sinterización de alambre de tungsteno

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros