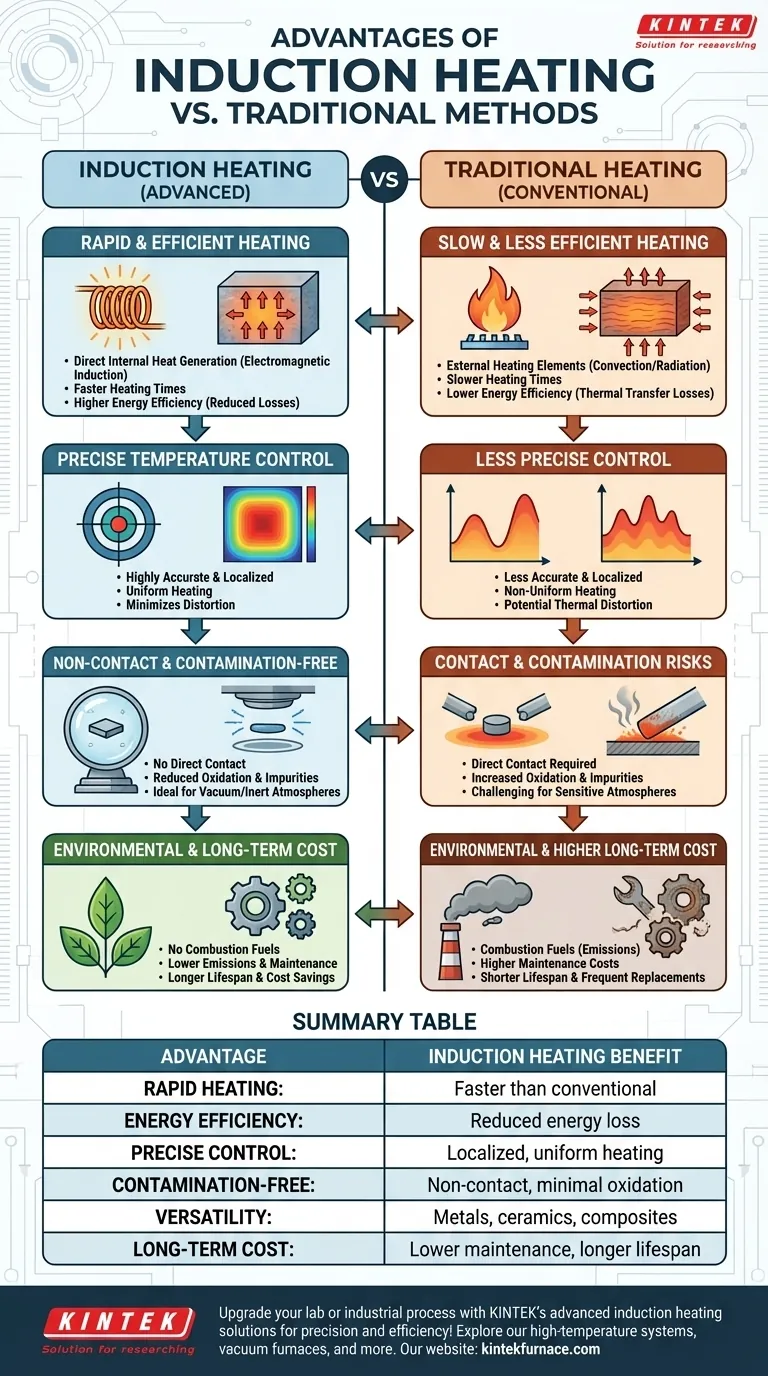

El calentamiento por inducción ofrece ventajas significativas sobre los métodos de calentamiento tradicionales, incluidos tiempos de calentamiento más rápidos, mejor eficiencia energética, control preciso de la temperatura y riesgos de contaminación reducidos. Es particularmente beneficioso en entornos industriales y de laboratorio donde la velocidad, la precisión y la limpieza son fundamentales. La capacidad de la tecnología para operar en vacío o atmósferas inertes mejora aún más su idoneidad para aplicaciones sensibles, como el procesamiento de metales y tratamientos de materiales a alta temperatura.

Puntos Clave Explicados:

-

Calentamiento Rápido y Eficiente

- El calentamiento por inducción genera calor directamente dentro del material mediante inducción electromagnética, eliminando la necesidad de elementos calefactores externos.

- Esto resulta en tiempos de calentamiento más rápidos en comparación con métodos convencionales como el calentamiento por gas o resistencia.

- La eficiencia energética mejora ya que el calor se produce internamente, reduciendo las pérdidas asociadas con la transferencia térmica.

-

Control Preciso de la Temperatura

- El proceso permite un calentamiento altamente preciso y localizado, minimizando la distorsión térmica en las piezas de trabajo.

- Los sistemas de control automatizados aseguran un calentamiento uniforme, fundamental para aplicaciones como el endurecimiento de metales o el procesamiento de semiconductores.

-

Sin Contacto y Libre de Contaminación

- Dado que el calentamiento por inducción no requiere contacto directo entre el elemento calefactor y el material, se reducen los riesgos de contaminación (p. ej., oxidación o impurezas).

- Esto lo hace ideal para aplicaciones en vacío o atmósfera inerte, como en un entorno sensible al precio de horno de vacío.

-

Beneficios Ambientales y Operacionales

- No se necesitan combustibles de combustión, lo que reduce las emisiones y mejora la seguridad en el lugar de trabajo.

- Un menor consumo de energía conduce a ahorros de costos con el tiempo, a pesar de los costos iniciales de instalación potencialmente más altos.

-

Versatilidad en Aplicaciones Industriales

- Adecuado para una amplia gama de materiales, incluidos metales, cerámicas y compuestos.

- Se utiliza en procesos como fusión, soldadura fuerte, recocido y sinterización, donde los métodos tradicionales pueden ser demasiado lentos o imprecisos.

-

Eficiencia de Costos a Largo Plazo

- Costos de mantenimiento reducidos debido a menos piezas móviles y sin desgaste directo del elemento calefactor.

- Vida útil operativa más larga en comparación con los hornos tradicionales, lo que lo convierte en una opción más económica con el tiempo.

Al aprovechar estas ventajas, el calentamiento por inducción se destaca como una solución superior para las industrias que requieren alta precisión, eficiencia y limpieza en el procesamiento térmico.

Tabla de Resumen:

| Ventaja | Descripción |

|---|---|

| Calentamiento Rápido | La inducción electromagnética directa calienta los materiales más rápido que los métodos convencionales. |

| Eficiencia Energética | La generación interna de calor reduce la pérdida de energía, disminuyendo los costos operativos. |

| Control Preciso de la Temperatura | Permite un calentamiento localizado y uniforme para aplicaciones críticas como el endurecimiento de metales. |

| Libre de Contaminación | El proceso sin contacto minimiza la oxidación e impurezas, ideal para uso en vacío. |

| Versatilidad | Funciona con metales, cerámicas y compuestos para fusión, soldadura fuerte y sinterización. |

| Ahorro de Costos a Largo Plazo | Menor mantenimiento y mayor vida útil en comparación con los hornos tradicionales. |

Actualice su laboratorio o proceso industrial con las soluciones avanzadas de calentamiento por inducción de KINTEK. Nuestra experiencia en I+D y fabricación interna garantiza sistemas de alta temperatura personalizados, incluidos hornos de vacío y de atmósfera, reactores CVD/PECVD y más. Contáctenos hoy para analizar cómo podemos optimizar su procesamiento térmico con precisión y eficiencia.

Productos Que Podría Estar Buscando:

Explore componentes de ultra alto vacío para calentamiento libre de contaminación

Compre elementos calefactores de alto rendimiento para hornos eléctricos

Descubra válvulas de vacío de precisión para entornos controlados

Aprenda sobre sistemas CVD avanzados para el procesamiento de materiales

Vea ventanas de observación de alto vacío para monitoreo en tiempo real

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica