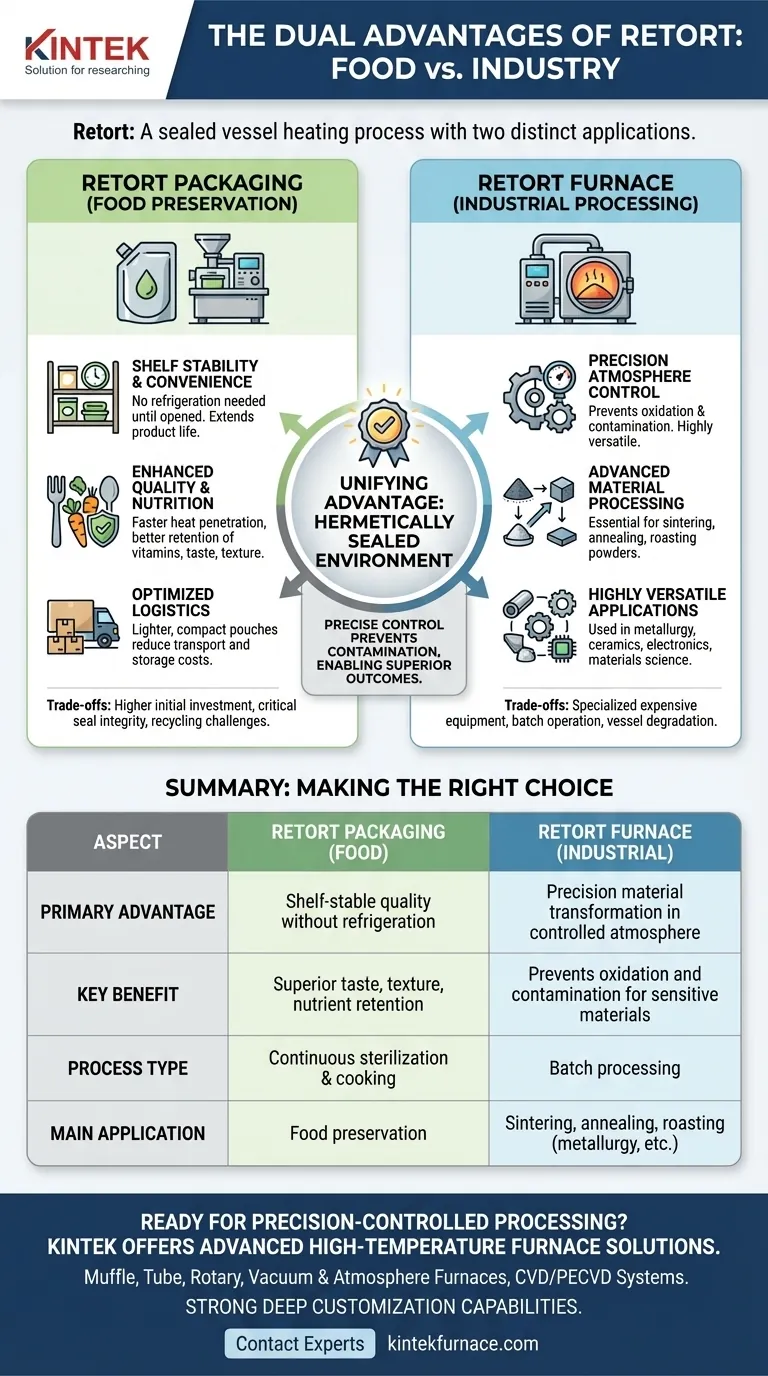

En esencia, el término "retorta" se refiere a un proceso de calentamiento de sustancias en un recipiente sellado. Este único concepto se aplica en dos campos muy diferentes, lo que genera confusión. Las ventajas principales dependen enteramente de si se refiere al envasado en retorta para la conservación de alimentos o a un horno de retorta para el procesamiento industrial de materiales. Para los alimentos, el beneficio es la calidad estable en almacenamiento; para la industria, es la transformación precisa del material.

La ventaja unificadora de cualquier proceso de retorta es el uso de un entorno herméticamente sellado. Este control preciso evita la contaminación y permite resultados —ya sea una calidad superior de los alimentos o propiedades específicas del material— que son imposibles en un sistema abierto.

Las Ventajas del Envasado en Retorta para Alimentos

El uso más común del término "retorta" se encuentra en la ciencia de los alimentos. Describe un proceso en el que los alimentos se sellan en una bolsa o contenedor y luego se calientan hasta alcanzar la esterilidad comercial, combinando la cocción y la esterilización en un solo paso.

Lograr Estabilidad en Almacenamiento sin Refrigeración

El proceso esteriliza los alimentos después de que se sellan, matando los microorganismos. Esto le da al producto una vida útil similar a la de los alimentos enlatados tradicionales.

Debido a que los alimentos están estériles y sellados, no requieren refrigeración hasta que se abren, lo que simplifica drásticamente la cadena de suministro.

Mejora de la Calidad y Nutrición de los Alimentos

En comparación con el enlatado tradicional, las bolsas de retorta modernas son más delgadas y permiten una penetración del calor más rápida y uniforme.

Este ciclo más corto de calentamiento y enfriamiento da como resultado una mejor retención de vitaminas, minerales y nutrientes.

También da como resultado un sabor, textura y apariencia del producto superiores, ya que los alimentos no se cocinan en exceso en el mismo grado que en una lata de metal gruesa.

Optimización de la Logística y el Almacenamiento

Las bolsas de retorta flexibles son significativamente más ligeras y compactas que las latas de metal rígidas o los frascos de vidrio.

Esto conduce a importantes ahorros en costos de transporte y almacenamiento en toda la cadena de suministro.

Las bolsas vacías también requieren mucho menos espacio antes de llenarse, y el material de desecho es más compacto una vez que se consume el producto.

Las Ventajas de los Hornos de Retorta para la Industria

En un contexto industrial, una retorta es un recipiente dentro de un horno que se puede sellar de la atmósfera exterior. Esto permite el procesamiento a alta temperatura bajo condiciones estrictamente controladas.

Control de Precisión sobre la Atmósfera y la Temperatura

El diseño sellado de un horno de retorta es su principal ventaja. Permite a los operadores crear una atmósfera interna específica, como un vacío o un entorno de gas inerte.

Esto previene la oxidación y la contaminación del aire ambiente, lo cual es fundamental para procesar materiales sensibles.

El control preciso tanto de la temperatura como de la atmósfera hace que estos hornos sean altamente versátiles para una amplia gama de aplicaciones.

Habilitación del Procesamiento Avanzado de Materiales

Este nivel de control es esencial en metalurgia, cerámica, electrónica y ciencia de los materiales.

Se utiliza para procesos como la sinterización (fusión de polvos en una masa sólida), el recocido (alteración de la microestructura de un material para hacerlo más trabajable) y el tostado de polvos para lograr cambios químicos específicos.

Sin un horno de retorta, la fabricación de muchos materiales y componentes avanzados sería imposible.

Comprensión de las Compensaciones

Aunque son potentes, los procesos de retorta conllevan consideraciones específicas. Evaluar objetivamente estas compensaciones es clave para tomar una decisión informada.

Para el Envasado en Retorta

La inversión de capital inicial para las líneas de envasado en retorta puede ser mayor que para las líneas tradicionales de enlatado o congelación.

La integridad del sello es absolutamente crítica. Cualquier fallo en el sello de la bolsa compromete toda la propuesta de valor, lo que requiere un control de calidad riguroso.

Aunque son más ligeras, las bolsas de plástico multicapa utilizadas en la retorta pueden presentar desafíos de reciclaje más complejos en comparación con el metal o el vidrio infinitamente reciclables.

Para Hornos de Retorta

Los hornos de retorta son equipos especializados, a menudo costosos, que requieren operadores capacitados.

Normalmente operan por lotes, lo que puede resultar en una menor producción en comparación con los sistemas de hornos continuos de atmósfera abierta.

El recipiente de la retorta en sí es un componente consumible que puede degradarse con el tiempo, especialmente bajo temperaturas extremas, lo que aumenta los costos operativos.

Tomar la Decisión Correcta para su Objetivo

Su aplicación determinará qué "retorta" es relevante y si sus ventajas se alinean con sus necesidades.

- Si su enfoque principal es crear productos alimenticios de alta calidad y estables en almacenamiento: El envasado en retorta ofrece una alternativa superior al enlatado tradicional al mejorar el sabor y la nutrición mientras se reducen los costos logísticos.

- Si su enfoque principal es el procesamiento de materiales a alta temperatura en un entorno controlado: Un horno de retorta es esencial para lograr propiedades específicas y prevenir la contaminación en aplicaciones que van desde la metalurgia hasta las cerámicas avanzadas.

En última instancia, ya sea para alimentos o materiales industriales, el proceso de retorta se define por su capacidad para ofrecer una calidad superior a través de un entorno sellado y controlado con precisión.

Tabla Resumen:

| Aspecto | Envasado en Retorta (Alimentos) | Horno de Retorta (Industrial) |

|---|---|---|

| Ventaja Principal | Calidad estable en almacenamiento sin refrigeración | Transformación precisa del material en una atmósfera controlada |

| Beneficio Clave | Sabor, textura y retención de nutrientes superiores | Previene la oxidación y la contaminación de materiales sensibles |

| Tipo de Proceso | Esterilización y cocción continua | Procesamiento por lotes |

| Aplicación Principal | Conservación de alimentos | Sinterización, recocido, tostado de polvos en metalurgia, cerámica y electrónica |

¿Listo para aprovechar el poder del procesamiento controlado con precisión para sus requisitos únicos?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Ya sea que sus necesidades se alineen con los entornos controlados de un horno de retorta o con otro desafío de procesamiento térmico, nuestra línea de productos —incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD— se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus objetivos experimentales y de producción.

Comuníquese con nuestros expertos hoy mismo para analizar cómo podemos desarrollar una solución personalizada que mejore su calidad, eficiencia y resultados.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento