En su esencia, un horno de sinterización dental rápido y lento ofrece la ventaja crítica de la versatilidad. Combina el procesamiento rápido necesario para casos urgentes y cotidianos con el entorno meticuloso y controlado requerido para restauraciones complejas y de alta estética. Esta capacidad de modo dual permite a un laboratorio dental moderno optimizar tanto la eficiencia como la calidad sin compromiso, utilizando un único equipo de alta precisión.

El desafío central para los laboratorios dentales es equilibrar la demanda de un tiempo de respuesta rápido con la necesidad de una calidad clínica excepcional. Un horno rápido y lento resuelve esto directamente al proporcionar ciclos dedicados y optimizados tanto para la velocidad como para la estética de alta gama, asegurando que nunca tenga que sacrificar uno por el otro.

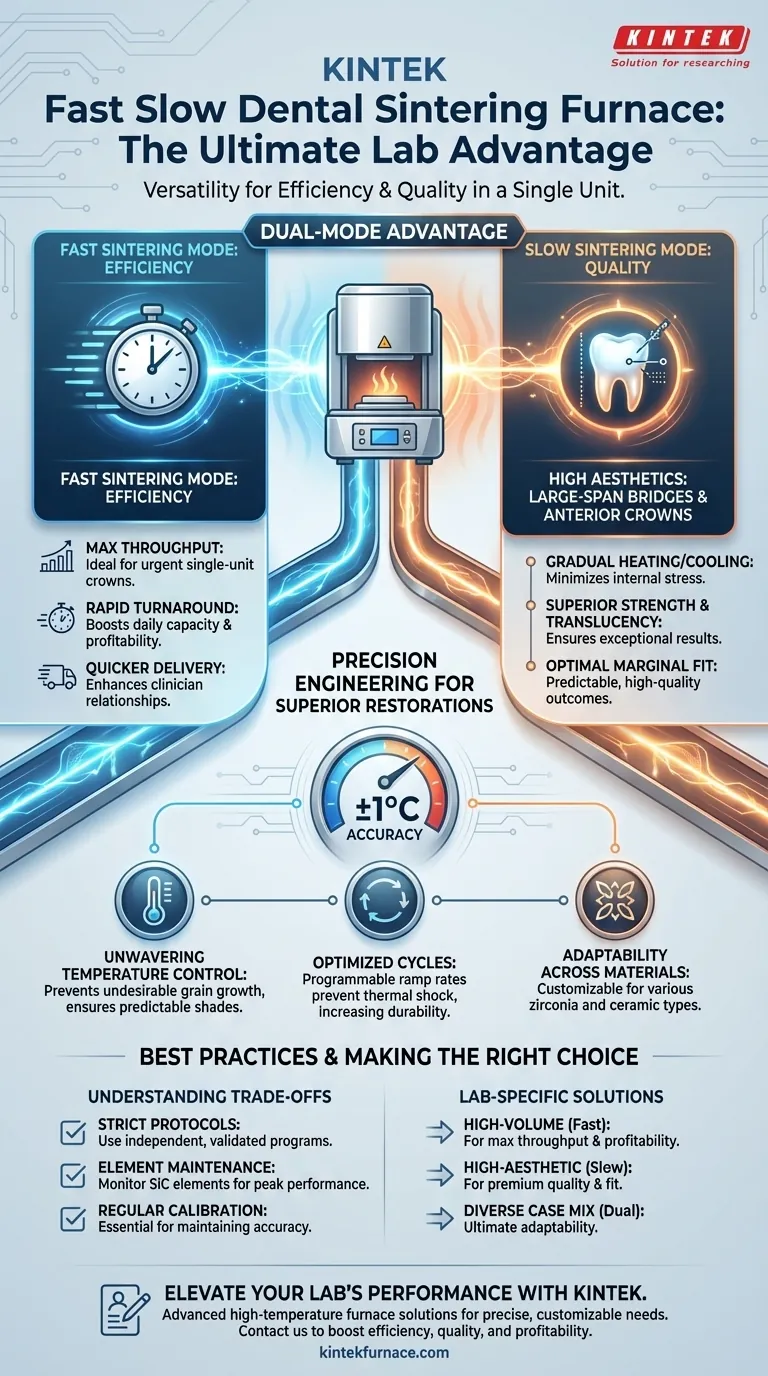

La ventaja del modo dual: velocidad y estética a pedido

El beneficio más significativo es la capacidad de elegir un ciclo de sinterización que se adapte perfectamente a la necesidad clínica y comercial de cada caso. Esta flexibilidad es lo que lo diferencia de los hornos de un solo propósito.

El modo de sinterización "rápida" para la eficiencia

El ciclo rápido está diseñado para el máximo rendimiento. Es ideal para restauraciones comunes como coronas de zirconia de una sola unidad, donde un tiempo de respuesta rápido es una ventaja competitiva clave.

Al acortar drásticamente el ciclo de producción, los laboratorios pueden aumentar su capacidad diaria y entregar casos más rápido, mejorando las relaciones con los clínicos y aumentando la rentabilidad.

El modo de sinterización "lenta" para la calidad

El ciclo lento y convencional está diseñado para casos que exigen los resultados estéticos más altos, como puentes de gran envergadura o coronas anteriores hechas de zirconia de alta translucidez.

Este modo utiliza tasas de calentamiento y enfriamiento más graduales, lo que minimiza el estrés interno en el material. El resultado es una restauración con una resistencia superior, una translucidez óptima y un ajuste marginal excepcional.

Ingeniería de precisión para restauraciones superiores

Más allá de su función de modo dual, el valor de un horno rápido y lento reside en su ingeniería precisa, que garantiza resultados consistentes y de alta calidad.

Control de temperatura inquebrantable

Estos hornos suelen mantener la temperatura con extrema precisión, a menudo dentro de ±1°C. Este nivel de control no es un lujo; es esencial para los materiales cerámicos modernos.

El calor preciso previene el crecimiento de grano indeseable en la estructura de la zirconia, asegurando una translucidez y una coincidencia de color predecibles. Es la base de resultados repetibles y de alta calidad.

Ciclos de calentamiento y enfriamiento optimizados

La tecnología permite una programación precisa de las velocidades de rampa, la velocidad a la que el horno se calienta y enfría.

El calentamiento y enfriamiento controlados son cruciales para prevenir el choque térmico, que puede introducir microfracturas y comprometer la durabilidad a largo plazo de la restauración. Esto asegura que el producto final sea extremadamente duro y pueda soportar una fuerza oclusal significativa.

Adaptabilidad a través de materiales

Con programas personalizables y control preciso, estos hornos no se limitan a un solo tipo de zirconia. Se pueden adaptar para sinterizar una amplia variedad de materiales cerámicos de diferentes fabricantes. Esta adaptabilidad hace que el horno sea una inversión más versátil y a prueba de futuro para el laboratorio.

Comprensión de las compensaciones y las mejores prácticas

La flexibilidad de un horno rápido y lento es su mayor fortaleza, pero requiere un uso disciplinado para mantener la calidad y la longevidad.

La necesidad de protocolos estrictos

La capacidad de cambiar entre modos requiere una gestión cuidadosa. Debe utilizar programas de sinterización independientes y validados para diferentes materiales y tipos de restauración. Usar un ciclo rápido en un material no diseñado para él puede conducir a un resultado comprometido.

Consideraciones sobre el elemento calefactor

Los hornos de alto rendimiento a menudo utilizan elementos calefactores de carburo de silicio (SiC) debido a su durabilidad y capacidad para manejar cambios rápidos de temperatura. Sin embargo, estos elementos son consumibles que se degradan con el tiempo y requerirán monitoreo y eventual reemplazo para mantener el rendimiento.

La importancia de la calibración regular

Para mantener la precisión anunciada de ±1°C, los sensores de temperatura del horno deben calibrarse regularmente. Sin una calibración rutinaria, se pierde la ventaja principal de la precisión, lo que puede llevar a tonalidades, resistencia y ajuste inconsistentes en sus restauraciones.

Tomar la decisión correcta para su laboratorio

Un horno de sinterización dental rápido y lento aborda las tensiones centrales de la producción de laboratorio dental moderno. La decisión de invertir debe basarse en la combinación específica de casos y los objetivos comerciales de su laboratorio.

- Si su enfoque principal son las coronas de una sola unidad de alto volumen: El ciclo rápido ofrece una ventaja competitiva significativa en el tiempo de respuesta, lo que repercute directamente en la rentabilidad.

- Si su enfoque principal son los trabajos de puentes complejos de alta estética: El control preciso y la estabilidad del ciclo lento son innegociables para garantizar una calidad y un ajuste premium.

- Si su laboratorio maneja una mezcla diversa de casos: La flexibilidad de modo dual proporciona la máxima adaptabilidad para gestionar cualquier demanda clínica sin necesidad de múltiples hornos.

En última instancia, esta tecnología permite a un laboratorio dental controlar su programa de producción sin sacrificar nunca la calidad de la restauración final.

Tabla resumen:

| Ventaja | Descripción |

|---|---|

| Flexibilidad de Modo Dual | Combina ciclos rápidos para eficiencia de alto volumen y ciclos lentos para calidad de alta estética en un solo horno. |

| Control Preciso de la Temperatura | Mantiene la precisión dentro de ±1°C para resultados consistentes, previniendo el crecimiento de grano y asegurando una translucidez predecible. |

| Calentamiento/Enfriamiento Optimizado | Las velocidades de rampa programables minimizan el choque térmico, mejorando la durabilidad y resistencia de la restauración. |

| Adaptabilidad de Materiales | Los programas personalizables admiten varios materiales de zirconia y cerámica, ofreciendo versatilidad para diversos casos. |

| Eficiencia y Calidad | Aumenta la capacidad diaria con ciclos rápidos mientras ofrece un ajuste marginal y una estética superiores en ciclos lentos. |

¿Listo para elevar el rendimiento de su laboratorio dental? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de sinterización dental rápido y lento. Aprovechando una excepcional I+D y fabricación interna, proporcionamos equipos precisos y personalizables para satisfacer sus necesidades únicas, impulsando la eficiencia, la calidad y la rentabilidad. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden transformar su flujo de trabajo.

Guía Visual

Productos relacionados

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno de sinterización de porcelana dental al vacío para laboratorios dentales

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- 1200℃ Horno de mufla para laboratorio

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuáles son las prácticas de mantenimiento recomendadas para los hornos dentales? Garantice la precisión y la longevidad de su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno dental? Dominando el sinterizado y horneado de precisión para coronas

- ¿Qué aspectos de una restauración dental se ven directamente afectados por la elección de un horno de sinterización dental? Garantice el ajuste, la resistencia y la longevidad.

- ¿Cuál es la importancia de los hornos dentales en la odontología? Asegurar restauraciones dentales fuertes y precisas

- ¿Por qué es importante un control de temperatura preciso en los hornos dentales? Asegure restauraciones perfectas en todo momento