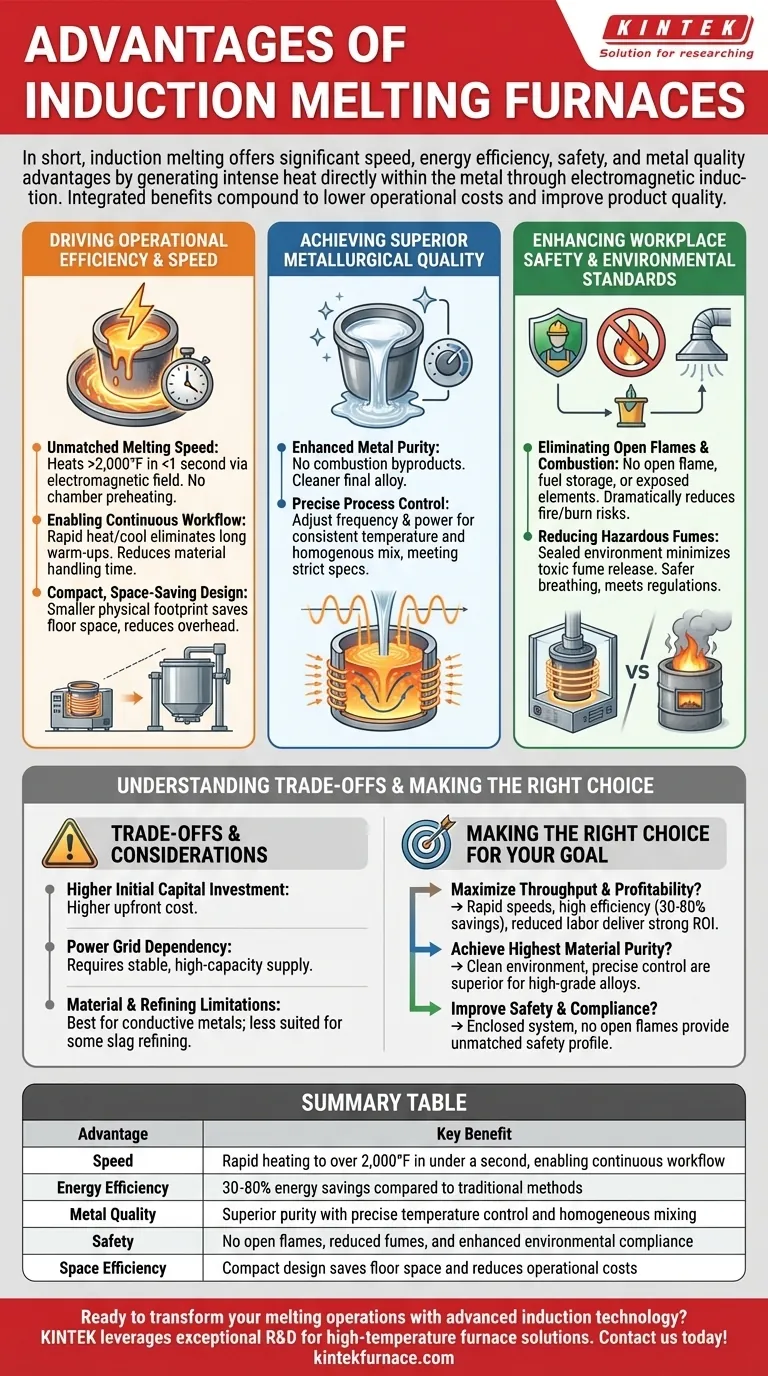

En resumen, los hornos de fusión por inducción ofrecen ventajas significativas en velocidad, eficiencia energética, seguridad y calidad del metal en comparación con los métodos tradicionales alimentados por combustible. La tecnología utiliza la inducción electromagnética para generar calor intenso directamente dentro del propio metal, lo que da como resultado un proceso de fusión más rápido, limpio y controlable.

La ventaja central de la fusión por inducción no es solo una característica, sino cómo sus beneficios integrados (velocidad, control y seguridad) se combinan para reducir fundamentalmente los costos operativos y, al mismo tiempo, mejorar la calidad del producto final.

Impulsando la Eficiencia Operativa y la Velocidad

Los hornos de inducción están diseñados para entornos de producción de alto rendimiento. Eliminan muchos de los retrasos e ineficiencias inherentes a los sistemas de fusión convencionales.

Velocidad de Fusión Inigualable

Un sistema de inducción puede calentar metal a más de 2,000°F en menos de un segundo. Este calentamiento rápido se debe al campo electromagnético que genera calor directamente dentro del material de carga, evitando la necesidad de calentar primero una cámara y luego transferir ese calor por convección o radiación.

Habilitando un Flujo de Trabajo Continuo

La capacidad del sistema para calentarse y enfriarse rápidamente elimina la necesidad de largos ciclos de calentamiento o retrasos en el procesamiento por lotes. Las operaciones a menudo se pueden realizar directamente en el piso de trabajo principal, reduciendo el tiempo de manipulación de materiales entre las diferentes etapas de producción.

Diseño Compacto que Ahorra Espacio

Los hornos de inducción tienen una huella física más pequeña en comparación con los hornos tradicionales. Este diseño compacto ahorra un valioso espacio en el piso, lo que puede reducir directamente los gastos generales de las instalaciones y los costos operativos.

Logrando una Calidad Metalúrgica y un Control Superiores

La calidad del producto fundido final está directamente relacionada con la precisión del proceso de fusión. La tecnología de inducción proporciona un nivel de control que es difícil de lograr con otros métodos.

Pureza de Metal Mejorada

Debido a que el calor se genera dentro del metal mismo, no hay subproductos de combustión como los que provienen de quemar coque o gas. Esto elimina una fuente principal de contaminación, lo que resulta en una pureza de metal superior y una aleación final más limpia.

Control Preciso del Proceso

Los operadores pueden gestionar con precisión el proceso de fusión ajustando la frecuencia y la potencia del campo electromagnético. Esta salida de potencia constante garantiza una temperatura uniforme y una mezcla homogénea, lo cual es fundamental para cumplir con estrictas especificaciones metalúrgicas.

Mejora de la Seguridad en el Lugar de Trabajo y los Estándares Ambientales

La fusión por inducción representa un cambio fundamental hacia un entorno de fundición más seguro y limpio.

Eliminación de Llamas Abiertas y Combustión

Todo el proceso opera sin llama abierta, almacenamiento de combustible o elementos calefactores expuestos. Esto reduce drásticamente el riesgo de incendios, explosiones y quemaduras graves asociadas con los hornos tradicionales alimentados por combustible.

Reducción de Humos Peligrosos

Al operar en un entorno sellado o controlado, un horno de inducción minimiza significativamente la liberación de humos y gases tóxicos. Esto crea un ambiente de respiración más seguro para los operadores y ayuda a las instalaciones a cumplir con regulaciones ambientales cada vez más estrictas.

Comprender las Compensaciones y Consideraciones Clave

Si bien las ventajas son significativas, una evaluación verdaderamente objetiva requiere comprender las compensaciones asociadas. La adopción de la tecnología de inducción es una decisión estratégica con requisitos específicos.

Mayor Inversión de Capital Inicial

El costo inicial de un sistema de horno de inducción es a menudo mayor que el de un horno de resistencia o un cubilote convencional. Esta inversión debe sopesarse frente a los ahorros operativos a largo plazo.

Dependencia de la Red Eléctrica

Estos sistemas requieren un suministro eléctrico estable y de alta capacidad. Las instalaciones pueden necesitar invertir en la mejora de su infraestructura eléctrica para soportar las demandas del horno, lo que aumenta el costo inicial del proyecto.

Limitaciones de Material y Refinación

La inducción es más efectiva en metales eléctricamente conductores. Además, si bien sobresale en la fusión limpia, es menos adecuada para ciertos tipos de procesos de refinación que dependen de la química de la escoria para eliminar impurezas específicas, lo cual se puede manejar más fácilmente en otros tipos de hornos.

Tomar la Decisión Correcta para su Objetivo

La decisión de adoptar un horno de inducción debe alinearse con sus objetivos operativos principales.

- Si su enfoque principal es maximizar el rendimiento y la rentabilidad: La combinación de velocidades de fusión rápidas, alta eficiencia energética (ahorros del 30 al 80%) y mano de obra reducida para el manejo de materiales proporcionará un fuerte retorno de la inversión.

- Si su enfoque principal es lograr la más alta pureza del material: El ambiente de fusión limpio y libre de contaminantes y el control preciso de la temperatura hacen de la inducción la opción superior para producir aleaciones de alta calidad para aplicaciones exigentes.

- Si su enfoque principal es mejorar la seguridad en el lugar de trabajo y el cumplimiento ambiental: El sistema cerrado, que elimina las llamas abiertas y reduce drásticamente la exposición a los humos, proporciona un perfil de seguridad inigualable.

En última instancia, invertir en tecnología de inducción le permite lograr una operación de fusión más rápida, limpia y rentable.

Tabla de Resumen:

| Ventaja | Beneficio Clave |

|---|---|

| Velocidad | Calentamiento rápido a más de 2,000°F en menos de un segundo, permitiendo un flujo de trabajo continuo |

| Eficiencia Energética | Ahorro de energía del 30-80% en comparación con los métodos tradicionales |

| Calidad del Metal | Pureza superior con control preciso de la temperatura y mezcla homogénea |

| Seguridad | Sin llamas abiertas, reducción de humos y cumplimiento ambiental mejorado |

| Eficiencia Espacial | Diseño compacto que ahorra espacio en el piso y reduce los costos operativos |

¿Listo para transformar sus operaciones de fusión con tecnología de inducción avanzada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Muffle, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, y Sistemas CVD/PECVD, con sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos pueden impulsar su eficiencia, calidad y seguridad.

Guía Visual

Productos relacionados

- Horno de fusión de inducción de vacío y horno de fusión de arco

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Qué papel juega un horno de fusión por inducción al vacío en las aleaciones Fe-5%Mn-C? Garantizar la integridad química y alta pureza

- ¿Cuáles son las aplicaciones comunes de la Fusión por Inducción al Vacío? Esencial para metales y aleaciones de alto rendimiento

- ¿Qué es la tecnología de fusión por inducción al vacío y por qué es importante? Logre metales de alta pureza para aplicaciones críticas

- ¿Cómo contribuye la tecnología de fusión al vacío a la sostenibilidad? Aumentar la durabilidad y la eficiencia del reciclaje

- ¿Cuáles son algunas aplicaciones comunes de la fusión y fundición por inducción al vacío (VIM&C)? Esencial para las industrias aeroespacial, médica y nuclear