En un horno de sinterización, los elementos calefactores de Carburo de Silicio (SiC) son valorados principalmente por sus rápidas velocidades de calentamiento y enfriamiento, eficiencia energética y versatilidad operativa. Pueden funcionar eficazmente tanto en atmósferas oxidantes como reductoras, lo que los convierte en una opción flexible para una variedad de procesos térmicos.

La decisión de usar elementos calefactores de SiC no se trata solo de sus beneficios inherentes, sino de comprender su ventana operativa específica. La elección entre SiC y su alternativa común, el Disilicuro de Molibdeno (MoSi2), depende casi por completo de la temperatura máxima requerida y la filosofía de mantenimiento.

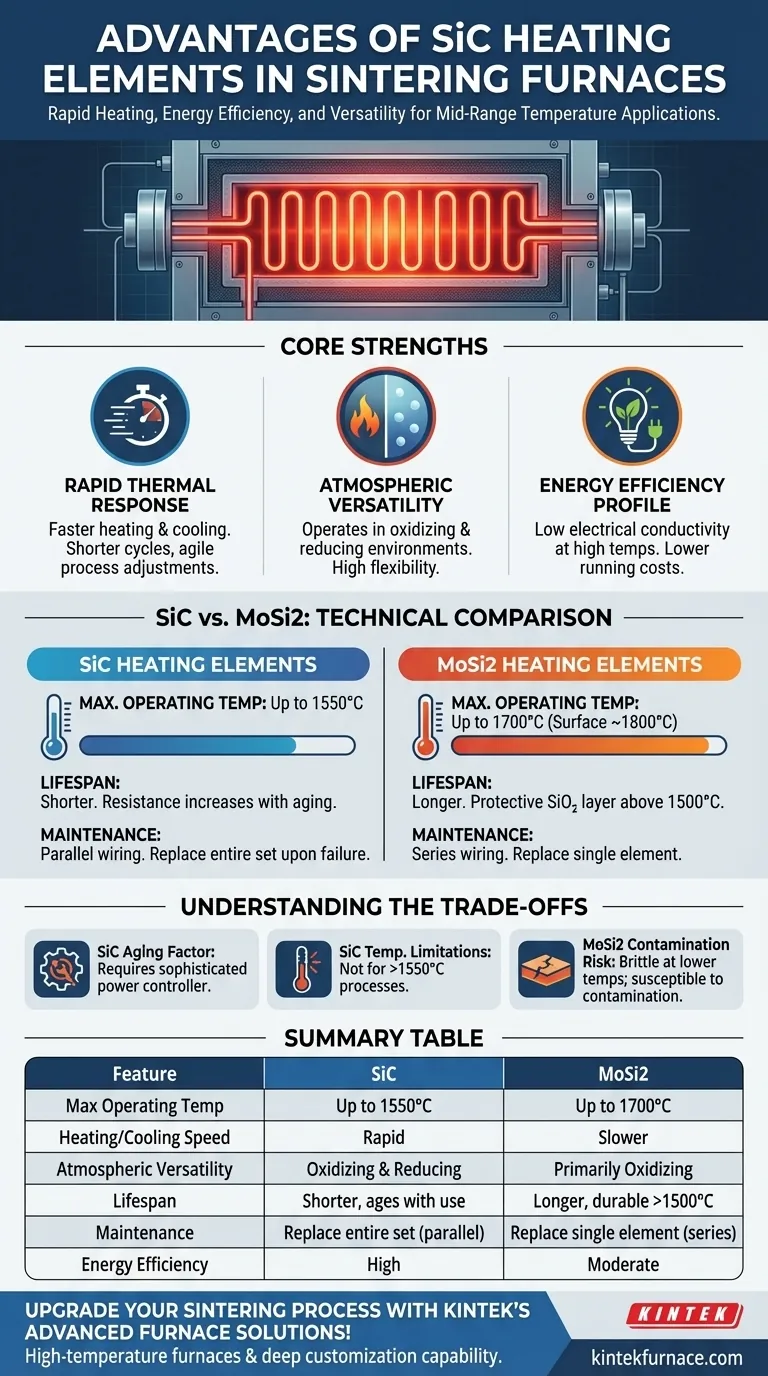

Las Fortalezas Principales de los Elementos de SiC

Las ventajas del SiC lo convierten en una opción predeterminada para muchas aplicaciones de temperatura media. Comprender estas fortalezas es clave para saber si se adapta a su proceso.

Respuesta Térmica Rápida

Los elementos de SiC son conocidos por su capacidad para calentarse y enfriarse rápidamente. Esta respuesta rápida permite ciclos de producción más cortos y ajustes de proceso más ágiles en comparación con algunas alternativas.

Versatilidad Atmosférica

Una ventaja significativa del SiC es su capacidad para funcionar bien en una amplia gama de entornos. Puede operar de manera confiable tanto en atmósferas oxidantes (aire) como reductoras, una flexibilidad que no comparten todos los elementos de alta temperatura.

Perfil de Eficiencia Energética

Los elementos de SiC exhiben una baja conductividad eléctrica a altas temperaturas. Esta característica contribuye a una mayor eficiencia energética durante la operación, lo que puede conducir a menores costos de funcionamiento durante la vida útil del elemento.

SiC vs. MoSi2: Una Comparación Técnica

Para la sinterización, la comparación más crítica es entre los elementos de SiC y Disilicuro de Molibdeno (MoSi2). Las diferencias entre ellos definen sus aplicaciones ideales.

Rango de Temperatura de Operación

Esta es la distinción más importante. Los elementos de SiC tienen una temperatura superficial máxima de alrededor de 1600°C, lo que limita la temperatura interna del horno a aproximadamente 1530-1550°C.

En contraste, los elementos de MoSi2 pueden alcanzar temperaturas superficiales de 1800°C o más, lo que permite que el horno opere de manera confiable a 1600-1700°C. Esto hace que el MoSi2 sea esencial para sinterizar materiales de alta temperatura como ciertas zirconias de alta translucidez.

Vida Útil y Durabilidad

Los elementos de SiC tienden a tener una vida útil más corta, especialmente bajo ciclos térmicos frecuentes. Su resistencia eléctrica también aumenta a medida que envejecen, lo que puede afectar la uniformidad de la temperatura con el tiempo.

Los elementos de MoSi2 pueden durar significativamente más, particularmente cuando se operan consistentemente a temperaturas superiores a 1500°C. Forman una capa protectora de sílice (SiO₂) que les otorga durabilidad, pero esto también los hace quebradizos a temperaturas más bajas.

Mantenimiento y Reemplazo

Los elementos de SiC suelen estar conectados en paralelo. Cuando un elemento falla, su resistencia cambia drásticamente, lo que significa que a menudo es necesario reemplazar todo el conjunto o banco para mantener un calentamiento uniforme.

Los elementos de MoSi2 están conectados en serie. Un solo elemento fallido romperá el circuito, pero normalmente se puede reemplazar solo el componente fallido, lo que simplifica el mantenimiento.

Comprendiendo las Ventajas y Desventajas

Elegir un elemento calefactor significa aceptar un conjunto de compromisos. La objetividad es crucial para el éxito a largo plazo.

El Factor de Envejecimiento del SiC

El principal inconveniente del SiC es que su resistencia cambia con el uso. Este "envejecimiento" requiere un controlador de potencia más sofisticado que pueda ajustar el voltaje para mantener una potencia de salida y una temperatura constantes. No gestionar esto conduce a resultados de sinterización inconsistentes.

Limitaciones de Temperatura del SiC

Aunque excelente para muchas aplicaciones, el SiC es fundamentalmente inadecuado para procesos que requieren temperaturas superiores a 1550°C. Intentar forzarlos más allá de su límite acorta drásticamente su vida útil y corre el riesgo de dañar el horno.

El Riesgo de Contaminación del MoSi2

La principal desventaja de la capacidad de alta temperatura del MoSi2 es su susceptibilidad a la contaminación. Un mantenimiento inadecuado del horno o la presencia de ciertos compuestos reactivos pueden dañar la capa protectora de sílice, lo que lleva a una falla prematura.

Tomando la Decisión Correcta para Su Proceso de Sinterización

Su material y los objetivos del proceso deben dictar su elección de elemento calefactor. El elemento correcto es el que proporciona el entorno más estable y repetible para su aplicación específica.

- Si su enfoque principal está en materiales que requieren temperaturas inferiores a 1550°C: el SiC ofrece una solución rentable y versátil con ciclos de calentamiento rápidos.

- Si su enfoque principal está en materiales de alta temperatura como la zirconia avanzada: el MoSi2 es la única opción viable para lograr las temperaturas de sinterización necesarias de manera consistente y confiable.

- Si su enfoque principal está en un mantenimiento simplificado para una sola falla: el cableado en serie del MoSi2 puede hacer que el reemplazo de un solo elemento roto sea más sencillo.

- Si su enfoque principal está en la versatilidad operativa en diferentes atmósferas: la capacidad del SiC para manejar ambientes oxidantes y reductores proporciona una ventaja distintiva.

En última instancia, seleccionar el elemento calefactor correcto es fundamental para lograr resultados precisos, consistentes y reproducibles en sus operaciones de sinterización.

Tabla Resumen:

| Característica | Elementos Calefactores de SiC | Elementos Calefactores de MoSi2 |

|---|---|---|

| Temperatura Máxima de Operación | Hasta 1550°C | Hasta 1700°C |

| Velocidad de Calentamiento/Enfriamiento | Rápida | Más lenta |

| Versatilidad Atmosférica | Oxidante y reductora | Principalmente oxidante |

| Vida Útil | Más corta, envejece con el uso | Más larga, duradera por encima de 1500°C |

| Mantenimiento | Reemplazar todo el conjunto (cableado en paralelo) | Reemplazar un solo elemento (cableado en serie) |

| Eficiencia Energética | Alta | Moderada |

¡Mejore su proceso de sinterización con las soluciones avanzadas de hornos de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios hornos de alta temperatura como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando la eficiencia y la confiabilidad. Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos de sinterización.

Guía Visual

Productos relacionados

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las propiedades y capacidades del carburo de silicio (SiC) como elemento calefactor? Desbloquee calor extremo y durabilidad

- ¿Qué hace que los elementos calefactores de SIC sean superiores para aplicaciones de alta temperatura? Desbloquee la eficiencia y la durabilidad

- ¿Por qué el carburo de silicio es resistente a las reacciones químicas en los hornos industriales? Descubra soluciones duraderas para altas temperaturas

- ¿Cuáles son las propiedades y aplicaciones del carburo de silicio (SiC)? Desbloquea el rendimiento a altas temperaturas

- ¿Cuál es la temperatura máxima que pueden soportar los elementos calefactores de carburo de silicio? Factores clave para la longevidad y el rendimiento